Duurzame productie van chemicaliën onmogelijk?

Innovatieve scheidingsprocessen effenen het pad voor de bio-gebaseerde economie

We zijn verslaafd aan aardolie. Denk maar aan het verbruik van alle wagens die tijdens de ochtend- en avondspits onze wegen verstoppen. Maar onze hoge consumptie van aardolie is niet enkel toe te schrijven aan verbrandingsmotoren. Heel wat van de voorwerpen die we dagelijks gebruiken zijn gemaakt van plastic. En deze plastics worden geproduceerd op basis van – u raadt het al – aardolie. Aardolie is een niet-hernieuwbare grondstof en het gebruik ervan zorgt voor een hoge uitstoot aan broeikasgassen. Wetenschappers voorspellen dat de huidige aardolievoorraden aan het huidig verbruik slechts volstaan voor vijftig jaar. Aan de Vrije Universiteit Brussel wordt onderzocht of we de basismaterialen voor onze plastics ook kunnen produceren op basis van hernieuwbare grondstoffen.

Legoblokjes

De balpen waar u elke dag mee schrijft, het dashboard van uw wagen, de verpakkingen van etenswaren, het hoesje van uw smartphone… Al deze producten bestaan hoofdzakelijk uit verschillende soorten plastic. Het gekke aan al deze verschillende materialen is dat ze afkomstig zijn van slechts een klein aantal basismoleculen, hoewel hun eigenschappen zeer verschillend zijn. Deze basismoleculen worden door de chemische industrie gebruikt als een soort legoblokjes. Door ze met elkaar te combineren en aan elkaar te rijgen ontstaan nieuwe materialen met zeer verschillende eigenschappen.

Butanol als platform

De meeste van deze legoblokjes worden geproduceerd uit aardolie. Het zou dus interessant zijn om componenten te kunnen identificeren die op een groene en hernieuwbare manier geproduceerd kunnen worden. Een van de mogelijke kandidaten is biobutanol. Deze component kan geproduceerd worden uit hernieuwbare grondstoffen zoals stro- of houtafval. Zo kunnen we in theorie oneindig lang in onze behoeften aan materialen voorzien.

Verder toont butanol ook interessante eigenschappen als biobrandstof: het zou perfect de benzine in onze wagens kunnen vervangen. De performantie is zelfs beter dan bij het klassieke benzine-alternatief bio-ethanol. Biobutanol heeft dus een brede potentiële toepasbaarheid.

Dronken bacteriën

De productie van biobutanol gebeurt door bacteriën van het geslacht Clostridium. Als die naam geen belletje doet rinkelen: het bekende anti-rimpelproduct botox is onder andere afkomstig van bacteriën van dit geslacht. Hier worden ze echter niet om cosmetische redenen ingezet: deze micro-organismen zijn ook in staat om grote hoeveelheden butanol te produceren. Hoe doen ze dat? Om te kunnen groeien “eten” ze een bepaalde voedingsbodem van een hernieuwbare bron (zoals stro- en houtafval) en ze produceren hierbij butanol als afvalproduct. Wat zij echter uitscheiden als afval, kunnen wij heel nuttig gebruiken.

Het productieproces van butanol heeft echter een belangrijk nadeel: bij een te hoge concentratie aan butanol vergiftigen de bacteriën zichzelf. Hetzelfde gebeurt ook bijvoorbeeld bij het maken van bier aan de hand van gist: bij te hoge alcoholconcentraties begint de gist zelf af te sterven. Uw trappistje zal dus nooit sterker zijn dan 12°.

De kater voorkomen

Om de vergiftiging van de bacteriën te voorkomen moeten ze tijdens hun groei gescheiden worden van het geproduceerde butanol. Op deze manier kan de bacterie rustig al de voedingscomponenten blijven omzetten, zonder gehinderd te worden door het eindproduct. Daarnaast produceert de Clostridium bacterie ook nog eens verschillende andere ongewenste nevenproducten. Ook deze zijproducten moeten verwijderd worden om zuivere butanol-legoblokjes te bekomen.

Dure opwerking

En juist daar knelt het schoentje: de conventionele manier voor het opwerken van het geproduceerde butanol is een destillatieproces. Dit proces is vergelijkbaar met de destillatie voor de productie van alcohol voor jenever of whisky. Er is echter een belangrijk nadeel verbonden aan deze destillatie: er wordt meer energie verbruikt voor het opzuiveren van butanol dan dat er kan gerecupereerd worden tijdens de verbranding ervan! De noodzaak tot ontwikkeling van alternatieve, energie-efficiënte recuperatiemethoden dient zich dus aan.

Zeven op moleculaire schaal

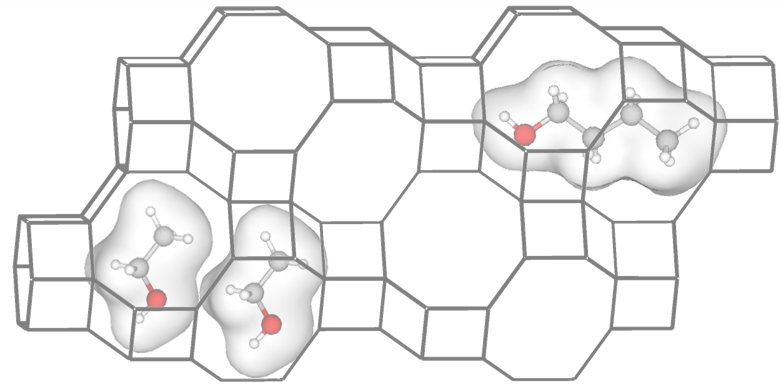

Om deze zijproducten te verwijderen van het geproduceerde butanol gebruikten de onderzoekers van de VUB een speciaal soort nanoporeuze materialen. Deze materialen hebben op moleculair niveau een sponsachtige structuur. De poriën van de spons zijn van dezelfde grootte als de te scheiden moleculen zelf. Hierdoor kunnen sommige componenten wel binnendringen in de poriën van de spons en andere niet, afhankelijk van hun vorm. De componenten die de poriën binnendringen, blijven plakken aan de wand van de poriën, een proces dat adsorptie genoemd wordt. Hoe groter het oppervlak van de poriën, hoe meer van deze component vastgehouden wordt op het binnenoppervlak van het materiaal. Het oppervlak van de poriën van deze materialen is gigantisch: 100 g poeder heeft een intern oppervlak van ongeveer 18 voetbalvelden!

Figuur 1: Moleculen gevangen in de poriën van een nanoporeus materiaal

Goochelen met materialen

Onderzoekers op de VUB identificeerden verschillende nanoporeuze materialen met grote affiniteit voor de verschillende geproduceerde nevenproducten en butanol. Op basis van hun specifieke affiniteit werden verschillende materialen in één proces gecombineerd.

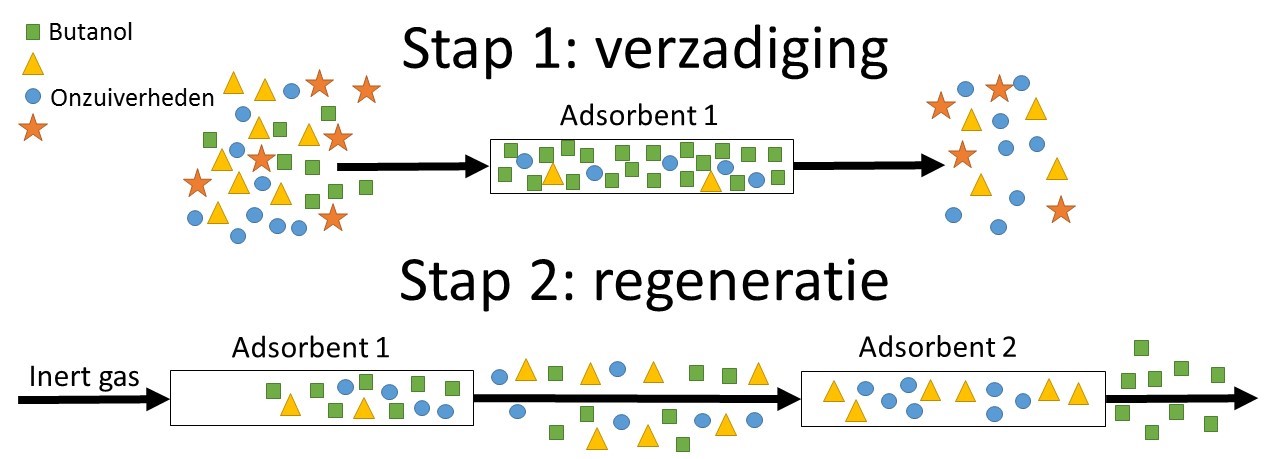

In eerste instantie werd het productmengsel in contact gebracht met een materiaal dat selectief butanol kan opvangen in zijn poriën. Om zuiver butanol te bekomen, dient het butanol weer uit de poriën verwijderd te worden. Hiervoor wordt het materiaal gespoeld met een inert gas. Tijdens die regeneratie van dit eerste materiaal werd het geregenereerde butanol in contact gebracht met een tweede materiaal om de laatste onzuiverheden te verwijderen. Butanol is te groot om in de poriën van dit tweede materiaal te passen en kon dus zonder tweede regeneratiestap aan bijna 100% zuiverheid gerecupereerd worden. Geen enkel eerder voorgesteld scheidingsproces in de wetenschappelijke literatuur kan zulke goede cijfers voorleggen.

Figuur 2: Zuiveringsproces ontwikkeld tijdens dit eindwerk.

Brede toepasbaarheid

De logica van het ontwikkelde scheidingsproces is niet enkel toepasbaar op de productie van biobutanol. Veel van de andere kandidaat-biochemicaliën – zoals bio-ethanol – worden via gelijkaardige processen geproduceerd. Ook de opwerking van deze producten kan gebeuren via het hetzelfde innovatieve proces, ontwikkeld aan de VUB. De enige voorwaarde is dat de juiste poreuze materialen met de gewenste selectiviteit geïdentificeerd kunnen worden. Efficiënte scheidingsprocessen zoals hier voorgesteld kunnen ons een stapje dichter brengen bij een groenere wereld, zonder overmatig verbruik van aardolie. Wie zou daar niet voor tekenen?