Waarom vloeisimulaties niet overeenkomen met het werkelijke extrusieproces van polyvinylchloride

1. Inleiding

Industriële processen worden vaak vooraf gegaan door simulaties om een beeld te krijgen van het werkelijke proces. Dit zorgt ervoor dat het proces sneller geoptimaliseerd kan worden en er zich minder kosten voordoen. Het bedrijf Deceuninck produceert raamprofielen en voert hiervoor vloeisimulaties uit met hun simulatiepakket, PolyXtrue.

2. Probleemstelling

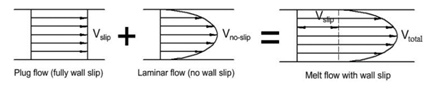

Bij de vloei van een kunststof doorheen een matrijs wordt een laminair snelheidsprofiel verondersteld. Men neemt hierbij aan dat de snelheid langs de wand gelijk is aan nul. Voor raamprofielen wordt typisch polyvinylchloride (PVC) gebruikt. Bij dit materiaal treedt er in combinatie met een laminaire stroming ook een slipstroom op. De snelheid aan de wand is daarbij verschillend van nul. Hierdoor geven de simulaties geen representatief beeld van de werkelijke processen. De mogelijkheid om dit fenomeen in rekening te brengen is aanwezig in PolyXtrue, maar wordt nog niet optimaal gebruikt.

Figuur 1 Snelheidsprofiel van PVC

3. Werkwijze

3.1. Modellen

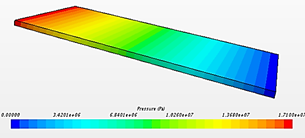

Om na te gaan of slip in de eerste plaats correct in rekening kan worden gebracht, worden verschillende simulatiepakketten: Virtual Extrusion Laboratory (VEL), PolyXtrue, NX en STAR CCM+ met elkaar vergeleken. Uit de vergelijking van de slipmodellen volgt dat slip enkel in rekening gebracht kan worden in VEL, PolyXtrue en STAR CCM+. In deze drie pakketten wordt de vloei van een PVC met gekende slipparameters door een rechthoekige geometrie gesimuleerd. Alle drie de softwarepakketten vertonen hierbij een goede overeenkomst met de theoretisch berekende waarden.

Figuur 2 Drukval over een rechthoekige geometrie

3.2. Materiaal

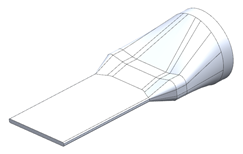

Om het materiaal dat toegepast wordt voor de raamprofielen van Deceuninck te kunnen gebruiken bij vloeisimulaties moeten de reologische eigenschappen gekend zijn. Hiervoor worden initieel testen uitgevoerd met een dynamische capillaire reometer, de RhéoArt. Na het uitvoeren van verschillende testen blijkt dat de verkregen data niet altijd consistent zijn. De reologische data wordt vervolgens bepaald door ‘reverse engineering’ met een latjesmatrijs. Hierbij wordt vanuit werkelijke testen terug gerekend naar de reologische data.

3.3. Simulatie eenvoudige matrijs

De werkelijke testen met de latjesmatrijs worden gesimuleerd in PolyXtrue en STAR CCM+ om de verkregen materiaaldata te valideren. Voor beide pakketten worden resultaten bekomen waarvan de procentuele afwijkingen met de experimentele waarden kleiner zijn dan 6%.

Figuur 3 Latjesmatrijs

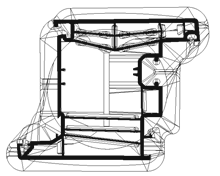

3.4. Simulatie complexe matrijs

Finaal wordt ook getest in welke mate correcte resultaten bekomen worden voor een complexe profielmatrijs. Omdat de overgang van latjes- naar profielmatrijs groot is, wordt er als tussentijdse stap een kokerprofiel gesimuleerd.

Aanvankelijk worden te lage waarden gevonden voor de drukval over de geometrie door een onderschatting van de viscositeit. Door een evenredige onderschatting van de druk te veronderstellen en de afwerking van het matrijsoppervlak in rekening te brengen kunnen de resultaten geïnterpreteerd worden. De resultaten wijken echter sterk af van het werkelijke proces. Voor de complexe profielmatrijs worden analoge resultaten bekomen.

Figuur 4 Profielmatrijs

4. Conclusie

Tenslotte kan besloten worden dat slip correct gesimuleerd wordt in zowel PolyXtrue als STAR CCM+. Met behulp van ‘reverse engineering’ kunnen de reologische data en het slipgedrag van een materiaal accuraat bepaald worden. Deze resultaten zijn slechts geldig voor de matrijs waarmee de ‘reverse engineering’ werd uitgevoerd en wijken af bij een andere afwerking van het matrijsoppervlak. Terugrekenen vanuit werkelijke testen met een complexe profielmatrijs is niet mogelijk. Daarnaast zijn er nog heel wat factoren die het proces beïnvloeden die hier buiten beschouwing gelaten worden. De toekomst biedt nog heel wat uitdagingen om correcte vloeisimulaties met polyvinylchloride te bekomen.

Bibliografie

ADDIN Mendeley Bibliography CSL_BIBLIOGRAPHY [1] B. M. Kunststofverwerking and P. F. Desplentere, “Machines en Processing : Extrusie,” no. September, 2014.

[2] Dratec, “Extrusiematrijzen,” pp. 2–7, 2019.

[3] H. M. Caesar, “Polyvinylchloride (PVC),” 1993.

[4] E. Jooken, Chemie van de polymeren. 2007.

[5] J. C. Chauffoureaux, C. Dehennau, and J. van Rijckevorsel, “Flow and Thermal Stability of Rigid PVC,” J. Rheol. (N. Y. N. Y)., vol. 23, no. 1, pp. 1–24, 2002.

[6] S. P. en K. 2019, “Additieven,” 2019. [Online]. Available: http://www.pvcinfo.nl/pvc/additieven.

[7] F. Desplentere, S. Deceur, and M. Vandaele, “Advanced Rheological Characterization for Thermal Sensitive Materials Using Shear Heating Device.”

[8] S. G. Hatzikiriakos, “Wall slip of molten polymers,” Prog. Polym. Sci., vol. 37, no. 4, pp. 624–643, 2012.

[9] P. Deng, J. Zhang, F. Liu, K. Liu, H. Liu, and L. Zhang, “Shear-induced flow behavior of three polymers in different size dies,” J. Macromol. Sci. Part B Phys., vol. 52, no. 5, pp. 651–661, 2013.

[10] S. G. Hatzikiriakos, “Slip mechanisms in complex fluid flows,” Soft Matter, vol. 11, no. 40, pp. 7851–7856, 2015.

[11] I. Fras, P. Cassagnau, and A. Michel, “Lubrication and slip flow during extrusion of plasticized PVC compounds in the presence of lead stabilizer,” Polymer (Guildf)., vol. 40, no. 5, pp. 1261–1269, 1999.

[12] D. Y. He, “Influence of dosage of lubricant and FUNCTION on U-PVC extrude.” .

[13] J. W. Summers, E. B. Rabinovitch, and P. C. Booth, “Measurement of PVC fusion (gelation),” J. Vinyl Technol., vol. 8, no. 1, pp. 2–6, 1986.

[14] G. Menges, “PVC-Gelation Model,” vol. 3, no. 3, pp. 3–7, 1981.

[15] W. Guoquan and C. Yiaoting, “Test methods for gelation of PVC plastisol,” Polym. Test., vol. 10, no. 4, pp. 315–324, 1991.

[16] A. Dewilde, “DETERMINATION OF THE DEGREE OF GELATION OF PVC-U USING A DSC Ph . Vanspeybroeck , prof ., ir ., Becetel , Belgium Determination of the degree of gelation by Differential Scanning Calorimetry.”

[17] M. Properties et al., “Extrusion solutions from extrusion experts,” pp. 1–5, 2019.

[18] M. Gupta, “EFFECT OF WALL SLIP ON THE FLOW IN A FLAT DIE FOR SHEET EXTRUSION,” no. 3, pp. 1191–1196, 2011.

[19] Simcenter, “Flow Solver Reference Manual Simcenter 12.0.2.”

[20] H. F. Regimes et al., “Partial Slip Models,” no. 109, pp. 1–3, 2019.

[21] S. P. Software, “GUID-50A6C176-6B7E-4BD0-B42FBB9204CB5B47,” 2019.

[22] F. Desplentere, “Reologie,” no. september, 2018.

[23] Moldflow, “Cross-WLF viscosity model,” vol. 2018, pp. 1–6, 2018.

[24] S. Remesher, “Surface Remesher,” vol. m, pp. 1–2, 2019.

[25] S. Proximity and S. Quality, “Automatic Surface Repair,” pp. 1–2, 2019.

[26] P. L. Mesher, “Prism Layer Mesher,” vol. M, pp. 1–4, 2019.

[27] I. P. Meshing, “Thin Mesher,” vol. M, pp. 1–2, 2019.

[28] Siemens, “Tetrahedral Mesher,” vol. M, pp. 1–2, 2017.

[29] Siemens, “Setting Up Viscous and Viscoelastic Fluid Flow,” pp. 2–4, 2019.

[30] RhéoArt, “Rheology Systems for Research and Development Laboratories - Technology Applications Forming materials and polymers - Materials Quality control The origin of RhéoArt,” pp. 1–3, 2018.