Geprinte druksensor voor biomedische toepassingen

Experimentele analyse van hybride geprinte piezo-resistieve druksensoren en diens implementatie voor patiëntspecifieke biomedische toepassingen.

Inleiding

In de afgelopen jaren is de vraag naar patiëntspecifieke gezondheidsmonitoring gestegen. Voorbeelden hiervan zijn op maat geprinte protheses en implantaten, cardiovasculaire stents en draagbare elektronica voor gezondheidsmonitoring. Deze toepassingen vereisen doorgaans een hoge graad van maatwerk met kleine productie partijen, vrije-vorm geometrieën, en detectie van medische parameters. In dit werk gebruiken we een hybride-print aanpak om een druksensor te realiseren op vrije-vorm geometrieën voor biomedische toepassingen.

De productie van deze sensor valt onder het domein van de geprinte elektronica, afgekort als PE (Printed Electronics). PE-technieken worden gewoonlijk onderverdeeld in directe en indirecte methoden. Bij indirect printen wordt gebruik gemaakt van een masker om de inkt selectief aan te brengen op het substraat. De veelzijdigheid van het ontwerp is beperkt, maar er kunnen grote partijen mee geproduceerd worden. Zeefdruk, diepdrukdruk en flexodruk, zijn veel voorkomende voorbeelden. Bij direct printen daarentegen wordt geen masker gebruikt en wordt de inkt rechtstreeks op het substraat aangebracht volgens een ontworpen patroon. Deze technieken bieden een grotere ontwerp en prototypeflexibiliteit. Inkjet printen en Aerosol Jet® Printing (AJ®P) zijn de meest gebruikte voorbeelden, waarbij AJ®P de laatste jaren steeds meer aandacht krijgt vanwege zijn unieke mogelijkheden.

In dit werk gebruiken we een combinatie van AJ®P en zeefdruk om een volledig geprinte druksensor te ontwikkelen, op additief vervaardigde substraten, voor patiëntspecifieke biomedische toepassingen. De druksensor werkt volgens het piezo-resistieve principe, en kan toegepast worden als krachtdetector in prothesegewrichten of chirurgische geleiders. Aan de basis hiervan ligt het piezo-resistieve materiaal dat bestaat uit geleidende nanodeeltjes, verspreid over een niet-geleidende polymeermatrix. Wanneer dit materiaal wordt samengedrukt, vermindert de afstand tussen de geleidende deeltjes, wat zorgt voor een daling van de elektrische weerstand. Het doel van dit onderzoek is de experimentele analyse van deze piezo-resistieve sensor, en de productie ervan op vrije-vorm substraten. AJ®P werd specifiek gekozen vanwege zijn ontwerpflexibiliteit en vermogen om op vrije-vorm substraten te printen. Volgens de literatuur is dit werk het eerste dat het gebruik van AJ®P rapporteert in de productie van een volledig geprinte druksensor. Het onderzoek werd uitgevoerd op het Advanced Manufacturing Labo (AML), campus de Nayer, MaPS division, Mech dep. KUL.

Experimentele analyse van de piezo-resistieve druksensor

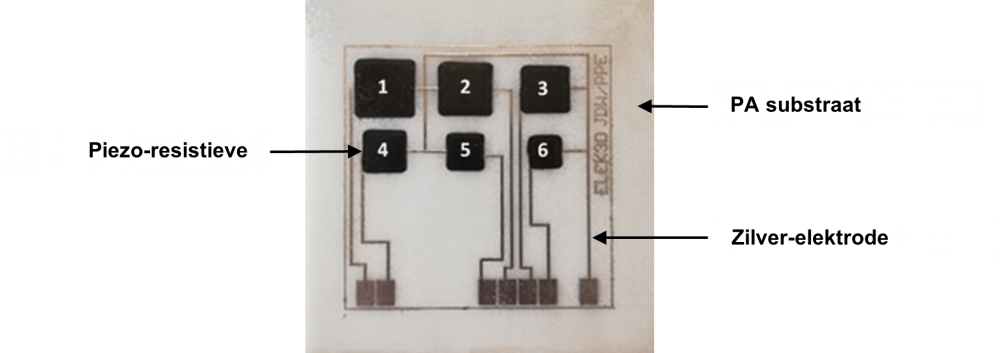

Voor de experimentele analyse worden sensoren geproduceerd die opgebouwd zijn uit geleidende elektroden en piezo-resistieve elementen, zoals afgebeeld in Figuur 1. Eerst worden de geleidende zilver-elektroden geprint (AJ®P) op het vlakke polyamide (PA) substraat, waarna ze gedurende 2 uur gesinterd worden op 150°C om de conductiviteit te verbeteren. De piezo-resistieve drukelementen worden dan bovenop de elektroden geprint door middel van het zeefdrukproces, en uitgehard in een oven van 150°C gedurende 45min. Meerdere sensorafmetingen (1-6) zijn geproduceerd om de invloed van het contactoppervlak te onderzoeken. Verder worden experimenten uitgevoerd om typische sensoreigenschappen zoals sensitiviteit, hysteresis, herhaalbaarheid en stabiliteit te bepalen.

Figuur 1: Piezo-resistieve druksensoren, geprint op PA-substraat doormiddel van zeefdruk en Aerosol Jet® Printing technieken, bestaande uit 6 sensordimensies met een detectiegebied variërend tussen 100mm2 en 25mm2.

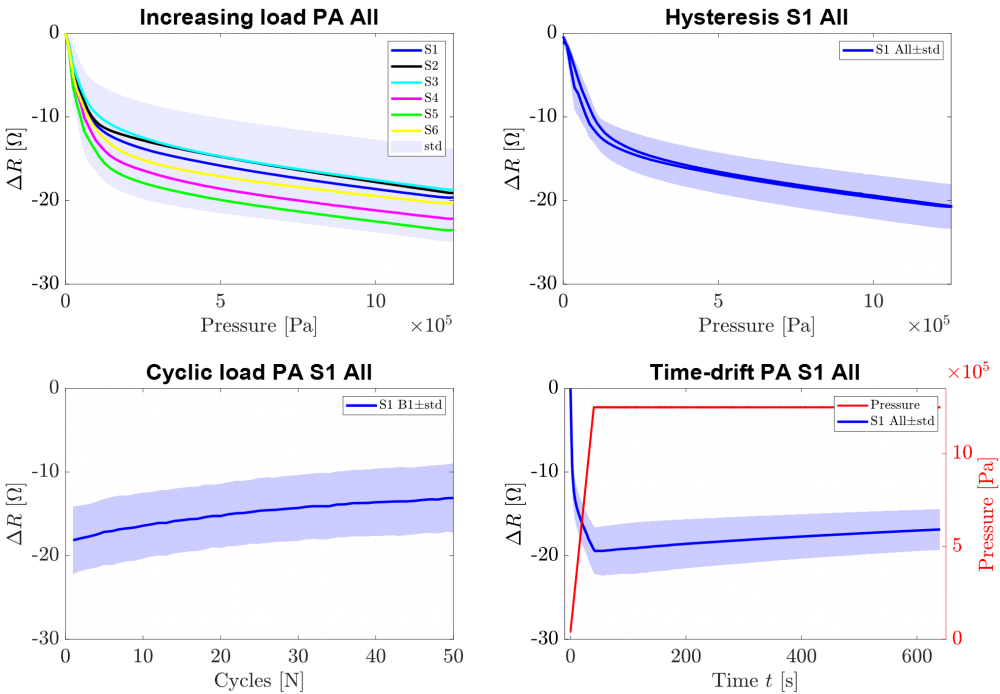

De karakteristieken van de sensor worden bepaald door middel van compressie testen, waarbij de verandering in elektrische weerstand gemeten wordt. Uit deze metingen, weergegeven in Figuur 2, blijkt het piezo-resistieve werkingsprincipe waarbij de weerstand daalt bij toenemende druk. Er kan ook geconcludeerd worden dat de grootte van de sensor geen invloed heeft op zijn gevoeligheid en dat de verandering van weerstand afneemt in functie van zowel de tijd als het aantal compressiecycli. Ook zien we dat de piezo-resistieve sensor een modus heeft met hoge gevoeligheid maar lage betrouwbaarheid, variërend tussen 0 en 0.1MPa, waarbij er ook een kleine mate van hysteresis is. Hiertegenover staat een tweede modus met lage gevoeligheid maar hoge betrouwbaarheid, die varieert tussen 0.1 en 1.25MPa.

Figuur 2: Karakterisatie van de piezo-resistieve sensor op het gebied van toenemende belasting, hysteresis, cyclische belasting en stabiliteit, waarbij de variatie is geplot als blauwe band.

Implementatie van de piezo-resistieve sensor op gekromd substraat

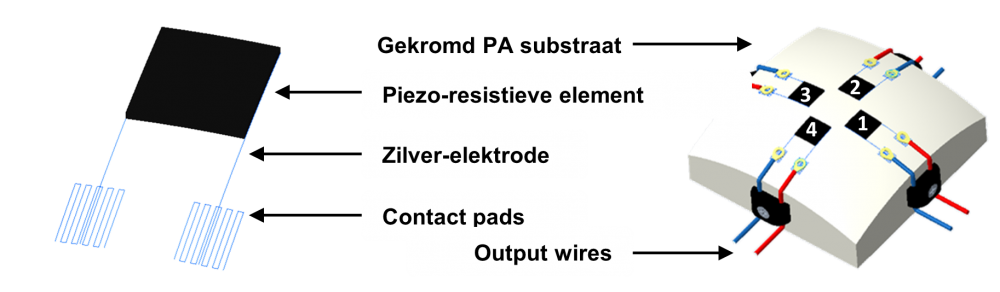

Om te kunnen voldoen aan patiëntspecifieke situaties in de gezondheidsmonitoring moet de sensor geproduceerd worden op vrije-vorm geometrieën, zoals weergegeven in Figuur 3. Hiervoor worden additief vervaardigde PA-substraten gebruikt, geproduceerd door Materialise®. De opbouw van de sensor gebeurt net zoals op het vlakke substraat, maar dan met een licht gewijzigd productieproces. Zo worden de geleidende elektroden nu geprint met de 5-assige Nebula 5X-100s aerosol gebaseerde jet printer, die de voorbije jaren ontwikkeld werd op AML campus de Nayer KUL. De relatief grote afstand van de printkop tot het substraat (±5mm), in combinatie met de 3-assige bewegingen van de printer, maken het mogelijk de inkt betrouwbaar te deponeren op vrije-vorm geometrieën. Ook gebruiken we een aangepast zeefdrukproces waarmee het mogelijk is om op gebogen oppervlakken te printen. Het sinteren van de inkten gebeurt conform aan de productie op het vlakke substraat.

Figuur 3: Piezo-resistieve sensorconfiguratie geprint op vrije-vorm geometrieën, d.m.v. zeefdruk en aerosol gebaseerde jet technieken.

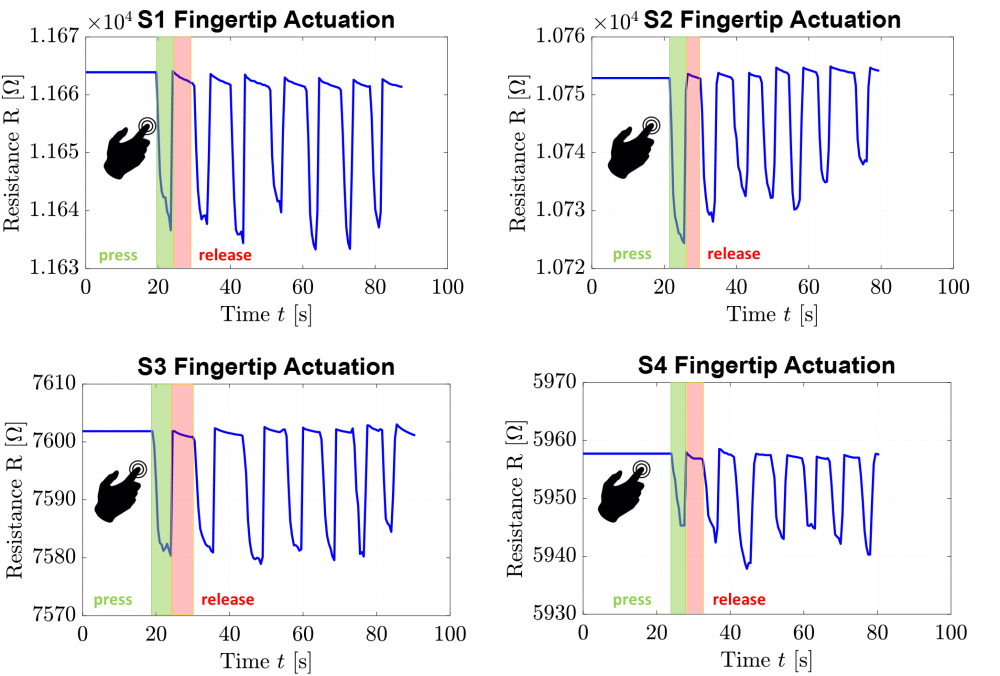

De functionaliteit van de piezo-resistieve druksensor, geprint op de vrije-vorm geometrie, wordt gevalideerd met vingertip-compressie. Uit de resultaten, weergegeven in Figuur 4, kan geconcludeerd worden dat de piezo-resistieve sensor een constante beginweerstand heeft. Wanneer een druk wordt uitgeoefend op het piezo-resistieve materiaal neemt de afstand tussen de geleidende deeltjes in de polymeermatrix af, wat leidt tot een daling van de elektrische weerstand. Bij het wegnemen van de aangelegde druk herstelt de elastische vervorming, samen met de waarde van de elektrische weerstand.

Figuur 4: Cyclische vingertip-compressie van de piezo-resistieve druksensor, geprint op de vrije-vorm geometrie.

Conclusie

In dit onderzoek werd een piezo-resistieve druksensor ontwikkeld op vrije-vorm geometrieën door gebruik te maken van zeefdruk en aerosol jet gebaseerde printtechnieken, met het oog op de ontwikkeling van slimme biomedische instrumenten. Het werk was van cruciaal belang om de prestaties van een eerste prototype te analyseren en verder te ontwikkelen tot een concept voor vrije-vorm geometrieën. Ook is het innovatief op het gebied van productie-integratie, materialen en toepassingsdomeinen voor geprinte druksensoren.