Goed doen voor het milieu en tegelijk minder betalen? Het kan, met textiel, kunststoffen en computerprogramma’s

Naar de idyllische kust van Spanje vliegen, een goedkoop pakje uit China bestellen, of gewoon de auto instappen om naar het werk te gaan: transport is makkelijk en onmisbaar. Toch stoten u en ik, en alle Europeanen, daardoor elk elf badkuipen aan CO2 uit per dag. Om dat broeikasgas te compenseren zou u om de twee dagen een boom moeten planten – wanneer was de laatste keer dat u dat gedaan heeft? Misschien is het wel makkelijker om voertuigen te bouwen zodat ze minder brandstof verbruiken. Bovendien is dit goed voor uw portemonnee! Dit is mogelijk dankzij een combinatie van textiel, kunststoffen en computerprogramma’s.

Hoezo, we stoten uit?

Onze auto’s, vliegtuigen en schepen stoten CO2 uit door brandstof te verbruiken. Zelfs een elektrische auto doet dit onrechtstreeks. Als we dus onze uitstoot willen verminderen kunnen we dat doen door ons brandstofverbruik te verlagen, wat als aangenaam neveneffect heeft dat u aan de pomp minder zal moeten betalen. Gelukkig is het zo dat lichte voertuigen nu eenmaal minder energie verbruiken dan zware voertuigen. Dit heeft u zelf ook wel al ervaren: uw lichte gsm over tafel schuiven kost veel minder moeite dan een zware doos over dezelfde afstand verplaatsen. Lichtere voertuigen zijn dus de boodschap!

Materialen van de toekomst uit textiel en kunststof?!

We kunnen voertuigen lichter maken door de carrosserie uit een lichter materiaal te bouwen. Natuurlijk moeten voertuigen wel nog veilig zijn: niemand wil in een kartonnen auto zitten. Daar komen composieten goed van pas. Dit zijn materialen die bestaan uit op elkaar gestapelde lagen textiel, ingebed in een kunststof. Dankzij het textiel is het composiet heel sterk (probeer maar eens een touw kapot te trekken), en dankzij de kunststof blijft het geheel licht. Zo kunnen we composieten maken die even sterk zijn als staal maar slechts een kwart zoveel wegen.

Een auto gemaakt uit koolstofvezelcomposiet kan tot 40% minder wegen dan een normale auto, en zo meer dan 30% besparen op brandstof en CO2 uitstoot.

“Waarom vervangen we dan niet al het staal door composieten?” hoor ik u vragen. Wel, die zijn momenteel nog te duur voor alledaags gebruik en komen dus voornamelijk voor in sportauto’s en vliegtuigen. Een reden daarvoor is dat composieten eigenlijk niet makkelijk zijn om te produceren: na het opeenstapelen van de textiellagen worden die samengedrukt om ze in de juiste vorm te krijgen, maar dit kan kreuken veroorzaken. Denk maar aan een trui die u aantrekt: als u neerligt is de stof van die trui ook helemaal glad, maar als u rechtop zit begint de trui te kreuken rond uw middel. In een composiet zijn zo’n kreuken uiterst schadelijk. Vliegtuigbouwgigant Airbus geeft bijvoorbeeld toe dat het tussen de 30% en 50% van zijn composietonderdelen moet weggooien door zo’n productiefouten. Het is dus duidelijk dat we een productieproces moeten ontwikkelen waarmee we die kreuken kunnen vermijden. Pas dan kunnen we op een snellere, goedkopere en duurzamere manier composieten maken.

Computers: een industriële zegen

Om te kijken waar de moeilijkheden zitten zouden we eens een composiet kunnen maken in elke denkbare vorm, maar dat zou reusachtig veel tijd en geld kosten, en bovendien veel afval creëren, wat natuurlijk de milieuvriendelijkheid van het materiaal zou ondermijnen. In de plaats daarvan kunnen we op een computer een virtueel model bouwen van het textiel, waarmee we na enkele klikken voor elke mogelijke vorm exact kunnen berekenen hoe we het onderdeel best produceren. Dit was dan ook de focus van deze thesis: een zo nauwkeurig mogelijk model bouwen om voorspellingen te maken die snel verlopen, geen afval creëren én goedkoop zijn. Dat wordt dan uiteraard doorgerekend in de prijs van uw voertuig, zodat ook die zakt dankzij een goed computermodel. Ideaal, toch?

27 000 jaar ontwikkeling, en nóg te complex

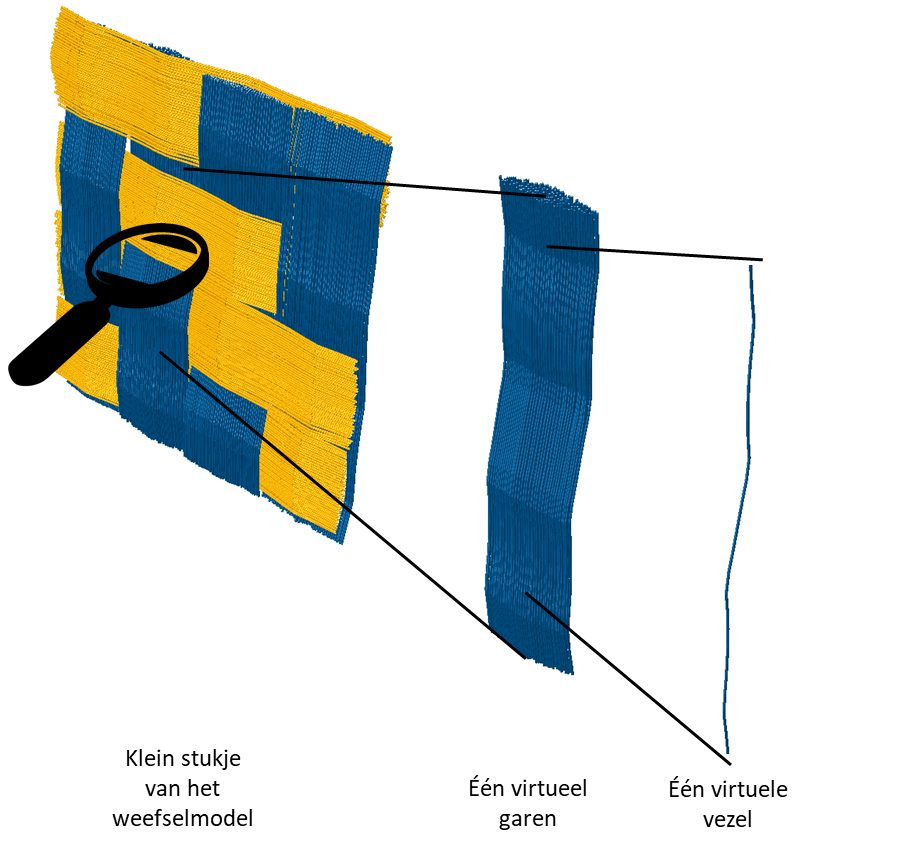

Het grootste struikelblok bij het creëren van het composietmodel was het textiel zelf. 27 000 jaar geleden werd er al geweven op weefgetouwen, maar toch is dit materiaal nog te complex voor onze hedendaagse computers. Dit komt voornamelijk doordat weefsels bestaan uit garens, die op hun beurt elk bestaan uit duizenden vezeltjes. Zo zitten er in uw t-shirt makkelijk miljoenen vezels. Die allemaal exact weergeven op een computer vereist immense rekenkracht, waar onze technologie nog steeds niet ver genoeg voor ontwikkeld is. Dju! Ach ja, we mogen ons hier niet door laten afschrikken; we moeten het probleem gewoon slim aanpakken.

We kunnen textielweefsels vereenvoudigen door op de computer te doen alsof elk garen bestaat uit een veel kleiner aantal vezels – 100 in plaats van 10 000, bijvoorbeeld. Zo hebben we maar een fractie van de rekenkracht nodig, wat onze computers wel aankunnen. Natuurlijk mogen we dit niet zomaar aanpassen, dus moeten we speciale eigenschappen geven aan de virtuele vezels om hun gedrag overeen te laten stemmen met de realiteit. Tot nu toe was dat nog nooit gelukt, maar in deze thesis is een model gebouwd waarmee het wél kan.

Het weefselmodel dat in deze thesis op de computer gebouwd is bestaat uit virtuele garens met virtuele vezels die elk apart kunnen bewegen. Zo kunnen we nauwkeurig berekenen hoe we textiel moeten behandelen tijdens de productie van composieten.

Gewapend met dit nieuwe model kunnen we ons vervoer nu dus milieuvriendelijker maken. Uiteraard moeten we ons voertuiggebruik nog altijd beperken, maar wanneer het dan toch echt noodzakelijk is, kunnen we ons op een betere manier verplaatsen. Op naar een groenere (en goedkopere) toekomst!

P.S. Ja, probeer daartoe misschien toch ook eens een boom te planten.