Lasers, de underdog van de maakindustrie

- WardLenaerts

Zijn er nog pijnpunten te vinden in onze hoog-geautomatiseerde en steeds verder evoluerende metaalbewerkingsindustrie? Eén van de belangrijkste stappen in de vervaardiging van cyclisch belaste machineonderdelen is het aanbrengen van een harde oppervlaktelaag om slijtage tot een minimum te brengen. Bestaande methodes hebben nood aan verschillende machines die de productietijd verhogen en vereisen een erg kostelijke finale bewerking.

In onze thesis worden nieuwe modellen ontwikkeld, gesimuleerd en gevalideerd die ons in staat stellen om bepaalde tandwielen van een Formula Student racewagen te harden door gebruik te maken van lasers. De ontwikkelde modellen zijn toepasbaar op alle soorten machineonderdelen.

![Scriptieprijs-TyskensBart[1]](/sites/default/files/scriptie-migrate/thesis/7685/776163f8-7395-48d0-badd-7ad27fcc71b4.jpeg)

Wat is laserharden?

Het harden van staal zorgt ervoor dat een machineonderdeel plaatselijk een verhoogde sterkte en slijtvastheid bereikt. Een nadeel hiervan is het feit dat het materiaal plaatselijk ook brozer wordt, er moet dus voorzichtig een optimale dikte van de geharde laag gekozen worden. Het harden zelf kan op verschillende manieren gedaan worden, de meest gebruikelijke methode is opwarming via een oven en in een erg korte tijd terug afkoelen van het materiaal via een koelmedium (olie, water, …) opdat er faseveranderingen en zo een andere kristalstructuur van het staal optreedt.

Een gunstig alternatief voor de ovens en koelmedia is het gebruik van een laser als hittebron. Door de laserspot op het werkstuk te laten inslaan zal het staal lokaal opwarmen. Zodra de laserspot wordt weggehaald zal het materiaal ook snel terug afkoelen net omdat het omliggende materiaal nog koel is en zo de warmte kan onttrekken. Het werkstuk zelf dient dus als koelmedium. Door de verschillende parameters in het proces (vermogen, vorm laserspot, translatiesnelheden, …) juist te kiezen kunnen de beoogde hardheidswaarden worden bereikt.

Waarom veranderen van methode?

Het grootste voordeel van laserharden ten opzichte van traditionele methodes is dat de vervaardiging van een machineonderdeel van ruw materiaal tot afgewerkt product op één machine kan worden uitgevoerd, de laser kan gemakkelijk worden geïntegreerd op een draai- of freesbank. Bij andere methodes wordt het onderdeel na het vormgeven typisch uit machine A gehaald, gehard op machine B en nabewerkt op machine C. Laserharden kan op deze manier enorm veel logistiek, productietijd en -kosten besparen zonder te moeten inboeten op performantie.

Het lokaal toevoegen van warmte aan het onderdeel brengt ook als voordeel mee dat enkel de regio’s die gehard moeten worden ook gehard worden. In een oven is het namelijk onmogelijk om te voorkomen dat bepaalde delen van het onderdeel niet zouden opwarmen. Het grote gevolg hiervan is dat de totale vervormingen in het werkstuk via laserharden geminimaliseerd zullen worden aangezien deze ontstaan door thermische cycli, voornamelijk snelle afkoeling, die het materiaal ondervindt. In traditionele hardingsprocessen worden de onderdelen typisch geslepen na harden om het werkstuk terug binnen de nodige toleranties te krijgen. Slijpen is een enorm dure bewerkingsstap omdat verspanen van gehard staal erg moeilijk is en de toleranties erg kritisch zijn. Mits het laserhardingsproces geoptimaliseerd wordt is deze stap niet meer nodig.

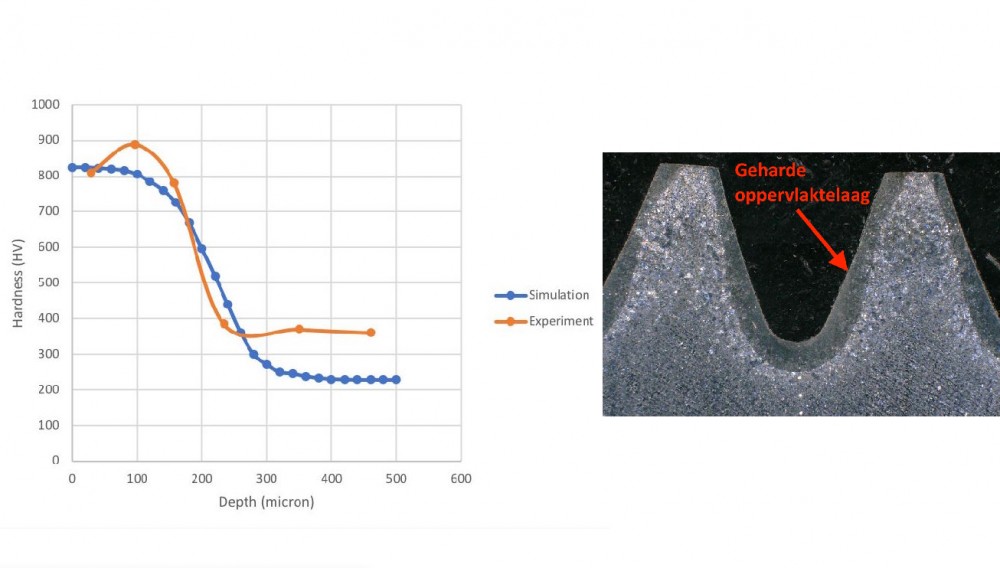

De vooropgestelde hardheidswaarden voor het tandwiel werden bereikt door warmtemodellen waarbij de laserspot als warmtebron wordt gesimuleerd. Deze simulaties worden dan gekoppeld aan een faseveranderingsmodel om te achterhalen waar zich welke fase of kristalstructuur en dus hardheid van het staal vormt. De simulaties werden vervolgens gevalideerd op een zelfontwikkelde opstelling met erg goede resultaten tot gevolg.

Door de complexe geometrie van de onderzochte tandwielen is het onmogelijk deze te slijpen en werden de tandwielen daarom na het traditioneel harden in de tandwielkast geplaatst. Het logische gevolg hiervan is dat de tandwielen niet voldoen aan de toleranties en hierdoor de vooropgestelde levensduur niet kon worden bereikt. Na laserharden van de tandwielen zijn de toleranties opgemeten en is er opgemerkt dat er, mits kleine aanpassingen, tandwielen die wel voldoen aan de beoogde levensduur geproduceerd kunnen worden via de nieuwe hardingsmethode.

Wat maakt de ontwikkelde methodes uniek?

In de sectoren waar laserharden al wordt toegepast (bv. Daimler) maakt men gebruik van een closed-loop systeem waarbij de oppervlaktetemperatuur wordt gebruikt om alle parameters te regelen. Het grote nadeel hiervan is dat er veel trial-and-error nodig is om de juiste hardingsdieptes te bekomen en er weinig inzage is in hoe de hardheden tot stand komen. Door de ontwikkelde modellen, die geen gebruik maken van een regellus, te gebruiken weten we welke delen van het materiaal welke thermische cycli doormaken en kunnen er goede conclusies gemaakt worden hoe de hardheden, residuële spanningen en vervormingen tot stand komen. Deze parameters kunnen naar elkaar worden geoptimaliseerd om zo een zo hoog mogelijke levensduur te bekomen.

Voorheen was het ook onmogelijk om bepaalde staalsoorten (<0.2 wt. %C) te laserharden. In dit onderzoek is er een hybride methode ontwikkeld dat het mogelijk maakt alle soorten staal en dus alle soorten onderdelen te laserharden door een koolstof diffusie stap te combineren met laserharden.

Besluit

Uit de validatie van de modellen blijkt dat de realiteit erg nauwkeurig nagebootst kan worden. De ontwikkelde modellen zijn erg breed toepasbaar en kunnen aan alle onderdelen waar een lokale of volledige oppervlaktelaag gewenst is (tandwielen, nokkenassen, krukassen, …) worden aangepast. Door de enorme reductie in productiekost, enerzijds door de reductie in productietijd maar ook door het overslaan van het slijpen, gaat deze hardingsmethode zeker zijn plaats winnen in de industrie.