Zeolieten: De ongekende helden van de (chemische) industrie

- Prof. FrancisTaulelle

Zeolieten: De ongekende helden van de (chemische) industrie

Wat zijn zeolieten? Waar(voor) worden ze gebruikt? Dit zijn enkele vragen waarop u waarschijnlijk geen antwoord weet. Nochtans maakt u dagelijks gebruik van deze materialen bijvoorbeeld bij het douchen of het afwassen. Zeolieten worden immers gebruikt in waterverzachters, detergenten en heel wat andere toepassingen.

Wat zijn zeolieten?

Zeolieten zijn vaste stoffen met een kristalstructuur die opgebouwd is uit elementen zoals silicium, aluminium en zuurstof. De aaneenschakeling van deze elementaire bouwstenen resulteert in de vorming van verschillende unieke driedimensionale netwerken met poriën met welgedefinieerde afmetingen. Die poriën zorgen ervoor dat bepaalde stoffen selectief worden doorgelaten of tegengehouden. Deze selectiviteit ligt onder meer aan de basis van het gebruik van zeolieten als katalysatoren in de chemische industrie. Bovendien kunnen sommige gassen en andere moleculen zoals geurstoffen, water en zelfs radioactief materiaal selectief worden opgenomen. Het vermogen om de aanwezige positief geladen ionen (ook kationen genoemd) uit te wisselen voor gelijkaardige deeltjes is een andere belangrijke eigenschap. Deze laatste maakt dat zeolieten veelvuldig worden toegepast in waterverzachters en detergenten om het water te ontharden. Tot op heden zijn er 229 unieke zeolietstructuren bekend, maar dit aantal neemt alsmaar toe. Elke structuur wordt aangeduid met een unieke drielettercode zoals bijvoorbeeld FAU (Figuur 1).

Figuur 1. Schematische weergave van een zeoliet met FAU-structuur. Silicium (in het blauw) en aluminium (in het grijs) zijn verbonden door middel van zuurstof. Elk aluminiumatoom in de structuur brengt een negatieve lading met zich mee, die gecompenseerd wordt door de opname van een kation (zoals natrium1+ of calcium2+) in het poreuze netwerk.

De hamvraag

Hoe worden zeolieten gevormd? Ondanks hun veelzijdig gebruik is slechts weinig bekend over de eigenlijke groei van zeolieten. Toch is die kennis van groot belang. Inzicht in zowel het groeimechanisme als in de condities die dit mechanisme tot stand brengen, is immers essentieel om de synthese van zeolieten met een specifieke grootte, vorm en functionaliteit mogelijk te maken. Eén mogelijke manier om deze vraag te beantwoorden, is door het oppervlak van zeolieten te bestuderen en de aanwezige oppervlaktestructuren te identificeren. Op basis van de bekomen informatie kan dan een hypothese opgesteld worden betreffende het groeimechanisme.

Microscopie op quasi-atomaire schaal

In deze scriptie werd het oppervlak van materialen met een MER- en UTL-zeolietstructuur gevisualiseerd door middel van ‘contact-mode’ atoomkrachtmicroscopie (Atomic Force Microscopy in het Engels of kortweg AFM). De werking van een atoomkrachtmicroscoop is analoog aan die van een oude platenspeler: een scherpe naald scant het oppervlak en de daarbij horende op- en neerwaartse beweging wordt vertaald in een uitgangssignaal. In het geval van de platenspeler is dit signaal een melodie, terwijl de atoomkrachtmicroscoop deze beweging vertaalt in een reliëfbeeld van het oppervlak. Het uiteindelijke resultaat van deze werkwijze wordt geïllustreerd in figuur 2.

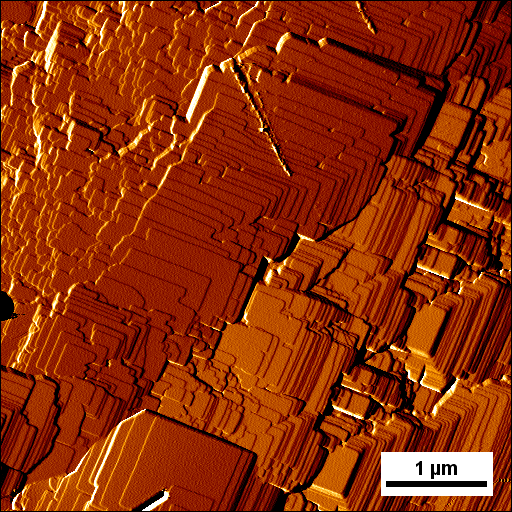

Figuur 2. AFM-afbeelding van het oppervlak van een UTL-type zeoliet. Het oppervlak is bezaaid met terrasachtige structuren, wat verklaard kan worden door een ‘genese en proliferatie’-groeimechanisme.

Groeimechanismen van UTL- en MER-type zeolieten

UTL-type zeolieten bestaan uit silicium, germanium en zuurstof. De terrasachtige structuren afgebeeld in figuur 2 wijzen erop dat de groei van dit type zeoliet via een ‘genese en proliferatie’-mechanisme verloopt. Dit groeimechanisme vindt plaats door het samenspel van twee processen: nucleatie en groei. Nucleatie leidt tot de vorming van (nieuwe) stabiele kernen (bovenop een volgroeide laag) die dan in een volgende fase aangroeien. In het specifieke geval van ‘genese en proliferatie’-groei, vinden deze twee processen gelijktijdig plaats. Hierdoor worden nieuwe kernen reeds gevormd op lagen die nog niet volgroeid zijn, met gelaagde, piramideachtige oppervlaktestructuren tot gevolg.

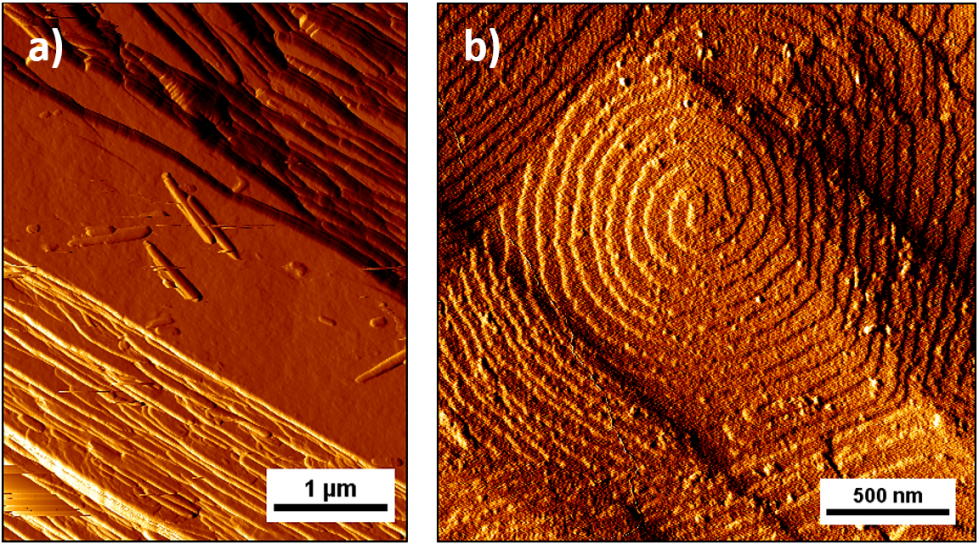

Zeolieten met een MER-structuur daarentegen zijn opgebouwd uit aluminium, silicium en zuurstof. De groei van dit type zeoliet bij 90°C verloopt eveneens via ‘genese en proliferatie’. MER-synthese vanuit eenzelfde beginmengsel maar bij 175°C resulteert echter in partikels die gevormd worden door ‘spiraalgroei’ (Figuur 3). Een variërende oververzadigingsgraad of supersaturatie van aluminium in het synthesemengsel ligt mee aan de basis van deze verschillende waarnemingen. Supersaturatie is de energetische drijfkracht achter de groei van kristallijne materialen en kan in deze context gedefinieerd worden als het verschil tussen de werkelijke concentratie en de evenwichtsconcentratie van een stof in oplossing. De evenwichtsconcentratie is daarbij de maximale hoeveelheid stof die opgelost kan worden bij een bepaalde temperatuur. Voor dit MER-type zeoliet werd experimenteel vastgesteld dat supersaturatie afneemt bij toenemende temperaturen. De kleinere supersaturatie of drijvende kracht bij 175°C bevordert de groei van zeolieten door middel van ‘spiraalgroei’, aangezien dit groeimechanisme gebruik maakt van defecten in het kristalrooster en dus minder energie vergt. Het ‘genese en proliferatie’-mechanisme daarentegen treedt enkel op bij grotere supersaturatie (zoals bij 90°C), vermits de nucleatiestap een hoge energetische barrière heeft.

Figuur 3. AFM-afbeelding van het a) gelaagde oppervlak van een MER-type zeoliet gesynthetiseerd bij 90°C en b) spiraalvormig oppervlak bekomen vanuit eenzelfde synthese, maar bij 175°C.

Hoe meer, hoe beter!

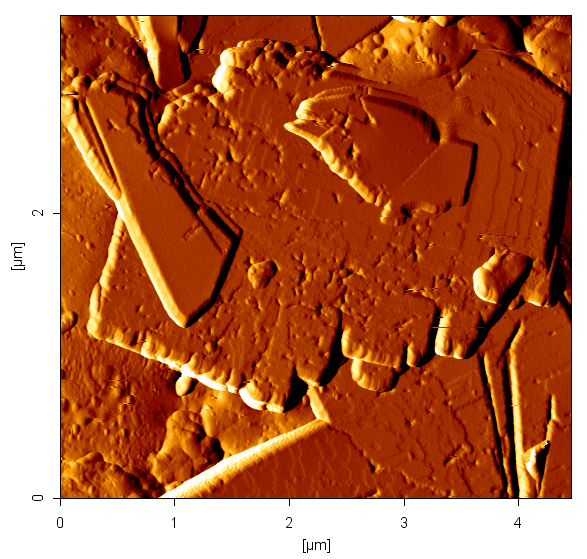

Vanuit een katalytisch standpunt zijn niet alleen de grootte en de vorm van zeolietpartikels van belang, ook de hoeveelheid beschikbare oppervlakte is cruciaal. Een grotere oppervlakte zorgt er immers voor dat de katalytisch actieve sites binnenin het materiaal beter toegankelijk zijn voor moleculen. Dit resultaat kan enerzijds bekomen worden door rechtstreeks kleinere partikels te synthetiseren of anderzijds door het mechanisch breken van grotere partikels. Kleinere partikels leiden namelijk tot meer oppervlakte per volume-eenheid. De tweede strategie werd succesvol toegepast op een OKO-type zeoliet door het in een oplosmiddel gedurende 24 uur met kogels te malen. De procedure slaagde er niet alleen in om de gemiddelde partikelgrootte te verkleinen, ook werden er gaten in het oppervlak gemaakt die het totale oppervlakte verder vergrootten (Figuur 4).

Figuur 4. AFM-afbeelding van het oppervlak van een OKO-type zeoliet dat gemalen werd met kogels. Niet alleen de kleinere partikelgrootte, maar ook de gevormde gaten resulteren in een toename van de beschikbare oppervlakte.

Belang van dit onderzoek?

Kennis van en inzicht in de groeimechanismen van verschillende zeolieten zijn een eerste stap in de richting van het synthetiseren en zelfs ontwerpen van meer efficiënte materialen. “A journey of a thousand miles begins with a single step.” (Lao Tzu, 6de eeuw v.C.)

Bibliografie

Bibliography

[1] B. Yilmaz and U. Muller, “Catalytic applications of zeolites in chemical industry,” Top. Catal., vol. 52, no. 6–7, pp. 888–895, 2009.

[2] C. S. Cundy and P. a Cox, “The Hydrothermal Synthesis of Zeolites : History and Development from the Earliest Days to the Present Time,” Chem. Rev., vol. 103, no. February, pp. 663–702, 2003.

[3] J. Weitkamp, “Zeolites and catalysis,” Solid State Ionics, vol. 131, no. 1, pp. 175–188, 2000.

[4] P. A. Wright and M. Lozinska, “Structural Chemistry and Properties of Zeolites,” in Zeolites and Ordered Porous Solids: Fundamentals and Applications, 2011, pp. 1–36.

[5] G. Bellussi and V. Fattore, “Isomorphous Substitution in Zeolites: A Route for the Preparation of Novel Catalysts,” Stud. Surf. Sci. Catal., vol. 69, pp. 79–92, 1991.

[6] E. Polat, M. Karaca, H. Demir, and a N. Onus, “Use of natural zeolite (clinoptilolite) in agriculture,” J. Fruit Ornam. Plant Reserarch, vol. 12, pp. 183–189, 2004.

[7] S. Wang and Y. Peng, “Natural zeolites as effective adsorbents in water and wastewater treatment,” Chem. Eng. J., vol. 156, no. 1, pp. 11–24, 2010.

[8] S. Ozaydin, G. Kocer, and A. Hepbasli, “Natural Zeolites in Energy Applications,” Energy Sources, Part A Recover. Util. Environ. Eff., vol. 28, no. 15, pp. 1425–1431, Nov. 2006.

[9] Grand View Research, “Zeolite Molecular Sieve Market Analysis By Application (Detergents, Catalysts) And Segment Forecasts To 2022,” 2015. [Online]. Available: http://www.grandviewresearch.com/industry-analysis/synthetic-zeolite-ma….

[10] Grand View Research, “Zeolite Molecular Sieve Market By Application (Detergents, Catalysts) Is Expected To Reach $4.27 Billion By 2022: New Report By Grand View Research, Inc.,” 2015. [Online]. Available: https://globenewswire.com/news- release/2015/06/29/748254/ 10140056/en/Zeolite-Molecular-Sieve-Market-By-Application-Detergents-Catalysts-Is-Expected-To-Reach-4-27-Billion-By-2022-New-Report-By-Grand-View-Research-Inc.html.

[11] A. R. Loiola, J. C. R. A. Andrade, J. M. Sasaki, and L. R. D. da Silva, “Structural analysis of zeolite NaA synthesized by a cost-effective hydrothermal method using kaolin and its use as water softener.,” J. Colloid Interface Sci., vol. 367, no. 1, pp. 34–9, Feb. 2012.

[12] International Zeolite Association, “Database of Zeolite Structures.” [Online]. Available: http://www.iza-structure.org/databases/.

[13] C. Baerlocher, L. B. McCusker, and D. H. Olson, Atlas of Zeolite Framework Types, 6th ed. Amsterdam: Elsevier, 2007.

[14] T. F. Degnan, G. K. Chitnis, and P. H. Schipper, “History of ZSM-5 fluid catalytic cracking additive development at Mobil,” Microporous Mesoporous Mater., vol. 35–36, pp. 245–252, 2000.

[15] C. J. Rhodes, “Properties and applications of zeolites,” Sci. Prog., vol. 93, no. 3, pp. 223–284, 2010.

[16] E. R. Cooper, C. D. Andrews, P. S. Wheatley, P. B. Webb, P. Wormald, and R. E. Morris,

“Ionic liquids and eutectic mixtures as solvent and template in synthesis of zeolite analogues.,” Nature, vol. 430, no. 7003, pp. 1012–1016, 2004.

[17] E. R. Parnham and R. E. Morris, “Ionothermal Synthesis of Zeolites , Metal – Organic Frameworks , and Inorganic – Organic Hybrids,” Acc. Chem. Res., vol. 40, no. 10, pp. 1005–1013, 2007.

[18] P. Wasserscheid and W. Keim, “Ionic Liquids-New ‘Solutions’ for Transition Metal Catalysis.,” Angew. Chem. Int. Ed. Engl., vol. 39, no. 21, pp. 3772–3789, Nov. 2000.

[19] Y.-P. Xu, Z.-J. Tian, S.-J. Wang, Y. Hu, L. Wang, B.-C. Wang, Y.-C. Ma, L. Hou, J.-Y. Yu, and

L.-W. Lin, “Microwave-enhanced ionothermal synthesis of aluminophosphate molecular sieves.,” Angew. Chem. Int. Ed. Engl., vol. 45, no. 24, pp. 3965–70, Jun. 2006.

[20] E. R. Parnham, E. A. Drylie, P. S. Wheatley, A. M. Z. Slawin, and R. E. Morris, “Ionothermal Materials Synthesis Using Unstable Deep-Eutectic Solvents as Template-Delivery Agents,” Angew. Chemie, vol. 118, no. 30, pp. 5084–5088, Jul. 2006.

[21] R. M. Barrer, “33. Synthesis of a zeolitic mineral with chabazite-like sorptive properties,”

J. Chem. Soc., p. 127, Jan. 1948.

[22] D. W. Breck, W. G. Eversole, R. M. Milton, T. B. Reed, and T. L. Thomas, “Crystalline Zeolites. I. The Properties of a New Synthetic Zeolite, Type A,” J. Am. Chem. Soc., vol. 78, no. 23, pp. 5963–5972, Dec. 1956.

[23] E. M. Flanigen, R. W. Broach, and S. T. Wilson, “Introduction to zeolites,” 2010.

[24] R. V. Gaines, H. C. Skinner, E. E. Foord, B. Mason, and A. Rosenzweig, “Minerals Arranged by the New Dana Classification.” [Online]. Available: http://webmineral.com/ danaclass.shtml#77.1.

[25] R. Rinaldi, E. Passaglia, and D. Pongiluppi, “Merlinoite, a new mineral of the zeolite group,” NEUES JAHRBUCH FUR MINERALOGIE - MONATSHEFTE, December, 1976.

[26] A. Bieniok, K. Bornholdt, U. Brendel, and W. H. Baur, “Synthesis and crystal structure of

zeolite W, resembling the mineral merlinoite,” J. Mater. Chem., vol. 6, p. 271, 1996.

[27] A. Corma, M. J. Diaz-Cabanas, F. Rey, S. Nicolopoulus, and K. Boulahya, “ITQ-15: the first ultralarge pore zeolite with a bi-directional pore system formed by intersecting 14- and 12-ring channels, and its catalytic implications.,” Chem. Commun. (Camb)., no. 12, pp. 1356–1357, 2004.

[28] P. A. Barrett, S. Valencia, and M. A. Camblor, “Synthesis of a merlinoite-type zeolite with an enhanced Si/Al ratio via pore filling with tetraethylammonium cations,” J. Mater. Chem.,

vol. 8, no. 10, pp. 2263–2268, 1998.

[29] M. Haouas, L. Lakiss, C. Martineau, J. El Fallah, V. Valtchev, and F. Taulelle, “Silicate ionic liquid synthesis of zeolite merlinoite: Crystal size control from crystalline nanoaggregates to

micron-sized single-crystals,” Microporous Mesoporous Mater., vol. 198, pp. 35–44, 2014.

[30] J.-L. Paillaud, B. Harbuzaru, J. Patarin, and N. Bats, “Extra-Large-Pore Zeolites with

Two-Dimensional Channels Formed by 14 and 12 Rings,” Science (80-. )., vol. 304, no. 5673,

pp. 990–992, 2004.

[31] W. J. Roth, P. Nachtigall, R. E. Morris, P. S. Wheatley, V. R. Seymour, S. E. Ashbrook, P. Chlubná, L. Grajciar, M. Položij, A. Zukal, O. Shvets, and J. Cejka, “A family of zeolites with controlled pore size prepared using a top-down method.,” Nat. Chem., vol. 5, no. 7, pp. 628–33, 2013.

[32] O. V. Shvets, P. Nachtigall, W. J. Roth, and J. Cejka, “UTL zeolite and the way beyond,” Microporous Mesoporous Mater., vol. 182, pp. 229–238, 2013.

[33] N. Kasian, E. Verheyen, G. Vanbutsele, K. Houthoofd, T. I. Koranyi, J. A. Martens, and C. E. A. Kirschhock, “Catalytic activity of germanosilicate UTL zeolite in bifunctional hydroisomerisation of n-decane,” Microporous Mesoporous Mater., vol. 166, pp. 153–160, 2013.

[34] T. Blasco, A. Corma, M. J. Díaz-Cabañas, F. Rey, J. A. Vidal-Moya, and C. M. Zicovich-Wilson, “Preferential Location of Ge in the Double Four-Membered Ring Units of ITQ-7 Zeolite,”

J. Phys. Chem. B, vol. 106, no. 10, pp. 2634–2642, Mar. 2002.

[35] E. Verheyen, L. Joos, K. Van Havenbergh, E. Breynaert, N. Kasian, E. Gobechiya, K. Houthoofd, C. Martineau, M. Hinterstein, F. Taulelle, V. Van Speybroeck, M. Waroquier, S. Bals, G. Van Tendeloo, C. E. a. Kirschhock, and J. a. Martens, “Design of zeolite by inverse sigma transformation,” Nat. Mater., vol. 11, no. 12, pp. 1059–1064, 2012.

[36] C. Cascales, E. Gutiérrez-Puebla, M. A. Monge, and C. Ruíz-Valero, “(NH4)2Ge7O15: A microporous material containing GeO4 and GeO6 polyhedra in nine-rings,”

Angew. Chemie Int. Ed., vol. 37, no. 1–2, pp. 129–131, Feb. 1998.

[37] M. Mazur, M. Kubu, P. S. Wheatley, and P. Eliasova, “Germanosilicate UTL and its rich chemistry of solid-state transformations towards IPC-2 (OKO) zeolite,” Catal. Today, vol. 243, no. C, pp. 23–31, 2015.

[38] J. Sun, C. Bonneau, A. Cantín, A. Corma, M. J. Díaz-Cabañas, M. Moliner, D. Zhang, M. Li, and X. Zou, “The ITQ-37 mesoporous chiral zeolite.,” Nature, vol. 458, no. 7242, pp. 1154–7,

Apr. 2009.

[39] A. Corma, F. Rey, S. Valencia, J. L. Jordá, and J. Rius, “A zeolite with interconnected 8-, 10- and 12-ring pores and its unique catalytic selectivity.,” Nat. Mater., vol. 2, no. 7, pp. 493–497, 2003.

[40] L. Burel, N. Kasian, and A. Tuel, “Quasi all-silica zeolite obtained by isomorphous degermanation of an as-made germanium-containing precursor,” Angew. Chemie - Int. Ed., vol. 53, no. 5, pp. 1360–1363, 2014.

[41] P. Chlubna-Eliasova, Y. Tian, A. B. Pinar, M. Kubu, J. Cejka, and R. E. Morris, “The assembly-disassembly-organization-reassembly mechanism for 3D-2D-3D transformation of germanosilicate IWW zeolite,” Angew. Chemie - Int. Ed., vol. 53, no. 27, pp. 7048–7052, 2014.

[42] P. Cubillas and M. W. Anderson, “Synthesis Mechanism: Crystal Growth and Nucleation,” in Zeolites and Catalysis: Synthesis, Reactions and Applications, J. Cejka, A. Corma, and S. Zones, Eds. WILEY‐VCH Verlag GmbH, 2010, p. 918.

[43] G. Cao and Y. Wang, “Fundamentals of homogeneous nucleation,” Nanostructures Nanomater. Synth. Prop. Appl., vol. 3, pp. 68–69, 2004.

[44] F. Di Renzo, “Zeolites as tailor-made catalysts: Control of the crystal size,” Catal. Today,

vol. 41, no. 1–3, pp. 37–40, May 1998.

[45] J. Ulrich, T. Stelzer, John W. Mullin, and J. W. Mullin, “Crystallization,” Kirk-Othmer Encycl. Chem. Technol., pp. 1–63, 2001.

[46] L. N. Rashkovich, J. J. Yoreo, C. a. Orme, and a. a. Chernov, “In situ atomic force microscopy of layer-by-layer crystal growth and key growth concepts,” Crystallogr. Reports, vol. 51, no. 6, pp. 1063–1074, 2006.

[47] P. Smereka, “Spiral crystal growth,” Phys. D Nonlinear Phenom., vol. 138, no. 3–4, pp. 282–301, 2000.

[48] A. M. Walker, B. Slater, J. D. Gale, and K. Wright, “Predicting the structure of screw dislocations in nanoporous materials.,” Nat. Mater., vol. 3, no. 10, pp. 715–20, 2004.

[49] I. Sunagawa, “Growth and Morphology of Crystals,” Forma, vol. 14, no. 358, pp. 147–166, 1999.

[50] G. Binnig and C. F. Quate, “Atomic Force Microscope,” Phys. Rev. Lett., vol. 56, no. 9,

pp. 930–933, Mar. 1986.

[51] University of Camebridge, “Atomic Force Microscopy,” 2014. [Online]. Available: http://www.doitpoms.ac.uk/tlplib/afm/intro.php.

[52] P. C. Braga and D. Ricci, “Atomic Force Microscopy: Theory and Practice in Bacteria Morphostructural Analysis,” Antibiot. Resist. Methods Protoc., vol. 242, no. 2, pp. 199–207, 2004.

[53] L. Grossman, “Focus: Electric Field from a Built-In Flex,” Physics (College. Park. Md)., vol. 28, Jul. 2011.

[54] University of Hamburg, “Atomic Force Microscopy.” [Online]. Available: http://www.nanoscience.de/HTML/methods/afm.html.

[55] Uppsala Universitet, “Atomic force microscopy (AFM).” [Online]. Available: http://www.farmfak.uu.se/farm/farmfyskem/instrumentation/afm.html.

[56] A. Alessandrini and P. Facci, “AFM: a versatile tool in biophysics,” Meas. Sci. Technol., vol. 16, no. 6, pp. R65–R92, 2005.

[57] F. J. Giessibl, “Advances in atomic force microscopy,” Rev. Mod. Phys., vol. 75, p. 949, 2003.

[58] nanoScience Instruments, “AFM modes,” 2016. [Online]. Available: http://www.nanoscience.com/products/afm/technology-overview/afm-modes/.

[59] F. Moreno-Herrero, J. Colchero, J. G??mez-Herrero, and A. M. Baro, “Atomic force microscopy contact, tapping, and jumping modes for imaging biological samples in liquids,” Phys. Rev. E - Stat. Nonlinear, Soft Matter Phys., vol. 69, no. 3 1, pp. 1–9, 2004.

[60] H.-Q. Li, “The Common AFM Modes,” 1997. [Online]. Available: http://www.chemistry.uoguelph.ca/educmat/chm729/afm/details.htm.

[61] R. Brent and M. W. Anderson, “Fundamental crystal growth mechanism in zeolite L revealed by atomic force microscopy,” Angew. Chemie - Int. Ed., vol. 47, no. 29, pp. 5327–5330, 2008.

[62] L. I. Meza, M. W. Anderson, and J. R. Agger, “Differentiating fundamental structural units during the dissolution of zeolite A.,” Chem. Commun. (Camb)., no. 24, pp. 2473–2475, 2007.

[63] L. van Tendeloo, M. Haouas, J. A. Martens, C. E. A. Kirschhock, E. Breynaert, and F. Taulelle, “Zeolite synthesis in hydrated silicate ionic liquids,” Faraday Discuss., vol. 179, pp. 437–449, 2015.

[64] O. V. Shvets, A. Zukal, N. Kasian, N. Zilkova, and J. Cejka, “The role of crystallization parameters for the synthesis of germanosilicate with UTL topology,” Chem. - A Eur. J., vol. 14, no. 32,

pp. 10134–10140, 2008.

[65] R. Yuan, N. Claes, E. Verheyen, A. Tuel, S. Bals, E. Breynaert, J. A. Martens, and C. E. A. Kirschhock, “Synthesis of an IWW-type germanosilicate zeolite using 5-azonia-spiro[4,4]nonane as a structure directing agent,” New J. Chem., 2016.

[66] P. a. Zielinski, a. Van Neste, D. B. Akolekar, and S. Kaliaguine, “Effect of high-energy ball milling on the structural stability, surface and catalytic properties of small-, medium- and large-pore zeolites,” Microporous Mater., vol. 5, no. 3, pp. 123–133, 1995.

[67] Eskens, “TURBULA shaker mixer,” 2016. [Online]. Available: http://www.eskens.com/producten/turbula-shaker-mixer/.

[68] M. De Prins, “COK-14 catalyst activation and optimization for hydroisomerization and -cracking of hydrocarbons,” KU Leuven, 2014.

[69] KU Leuven - Nuclear Solid State Group, “X-ray diffraction – Bruker D8 Discover,” 2016. [Online]. Available: https://fys.kuleuven.be/iks/nvsf/experimental-facilities/x-ray-diffract….

[70] The Linde Group, “Inductively coupled plasma,” 2016. [Online]. Available: http://hiq.linde-gas.com/en/analytical_methods/inductively_coupled_plas….

[71] Evans Analytical Group, “CP-OES vs ICP-MS: A Comparison,” 2016. [Online]. Available: http://www.eag.com/mc/icp-oes-vs-icp-ms.html.

[72] H.-F. Chen, J.-N. Fang, H.-J. Lo, S.-R. Song, Y.-L. Chen, S.-H. Chung, C.-Y. Lee, L.-J. Li, and I.-C. Lin, “THE SYNTHESIS OF MERLINOITE,” West. Pacific Earth Sci., vol. 2, no. 4, pp. 365–380, 2002.

[73] R. W. Thompson, “Nucleation, growth and seeding in zeolite synthesis,” Verified Syntheses of Zeolitic Materials. [Online]. Available: http://www.iza-online.org/synthesis/ VS_2ndEd/ Nucleation.htm.

[74] R. L. Smith, P. Eliasova, M. Mazur, M. P. Attfield, J. Cejka, and M. W. Anderson, “Atomic force microscopy of novel zeolitic materials prepared by top-down synthesis and ADOR mechanism,” Chem. - A Eur. J., vol. 20, no. 33, pp. 10446–10450, 2014.

[75] K. Akçay, A. Sirkecioglu, M. Tatlier, Ö. T. Savasçi, and A. Erdem-Senatalar, “Wet ball milling of zeolite HY,” Powder Technol., vol. 142, no. 2–3, pp. 121–128, 2004.