Geprinte druksensor voor biomedische toepassingen

Experimentele analyse van hybride geprinte piezo-resistieve druksensoren en diens implementatie voor patiëntspecifieke biomedische toepassingen.

Inleiding

In de afgelopen jaren is de vraag naar patiëntspecifieke gezondheidsmonitoring gestegen. Voorbeelden hiervan zijn op maat geprinte protheses en implantaten, cardiovasculaire stents en draagbare elektronica voor gezondheidsmonitoring. Deze toepassingen vereisen doorgaans een hoge graad van maatwerk met kleine productie partijen, vrije-vorm geometrieën, en detectie van medische parameters. In dit werk gebruiken we een hybride-print aanpak om een druksensor te realiseren op vrije-vorm geometrieën voor biomedische toepassingen.

De productie van deze sensor valt onder het domein van de geprinte elektronica, afgekort als PE (Printed Electronics). PE-technieken worden gewoonlijk onderverdeeld in directe en indirecte methoden. Bij indirect printen wordt gebruik gemaakt van een masker om de inkt selectief aan te brengen op het substraat. De veelzijdigheid van het ontwerp is beperkt, maar er kunnen grote partijen mee geproduceerd worden. Zeefdruk, diepdrukdruk en flexodruk, zijn veel voorkomende voorbeelden. Bij direct printen daarentegen wordt geen masker gebruikt en wordt de inkt rechtstreeks op het substraat aangebracht volgens een ontworpen patroon. Deze technieken bieden een grotere ontwerp en prototypeflexibiliteit. Inkjet printen en Aerosol Jet® Printing (AJ®P) zijn de meest gebruikte voorbeelden, waarbij AJ®P de laatste jaren steeds meer aandacht krijgt vanwege zijn unieke mogelijkheden.

In dit werk gebruiken we een combinatie van AJ®P en zeefdruk om een volledig geprinte druksensor te ontwikkelen, op additief vervaardigde substraten, voor patiëntspecifieke biomedische toepassingen. De druksensor werkt volgens het piezo-resistieve principe, en kan toegepast worden als krachtdetector in prothesegewrichten of chirurgische geleiders. Aan de basis hiervan ligt het piezo-resistieve materiaal dat bestaat uit geleidende nanodeeltjes, verspreid over een niet-geleidende polymeermatrix. Wanneer dit materiaal wordt samengedrukt, vermindert de afstand tussen de geleidende deeltjes, wat zorgt voor een daling van de elektrische weerstand. Het doel van dit onderzoek is de experimentele analyse van deze piezo-resistieve sensor, en de productie ervan op vrije-vorm substraten. AJ®P werd specifiek gekozen vanwege zijn ontwerpflexibiliteit en vermogen om op vrije-vorm substraten te printen. Volgens de literatuur is dit werk het eerste dat het gebruik van AJ®P rapporteert in de productie van een volledig geprinte druksensor. Het onderzoek werd uitgevoerd op het Advanced Manufacturing Labo (AML), campus de Nayer, MaPS division, Mech dep. KUL.

Experimentele analyse van de piezo-resistieve druksensor

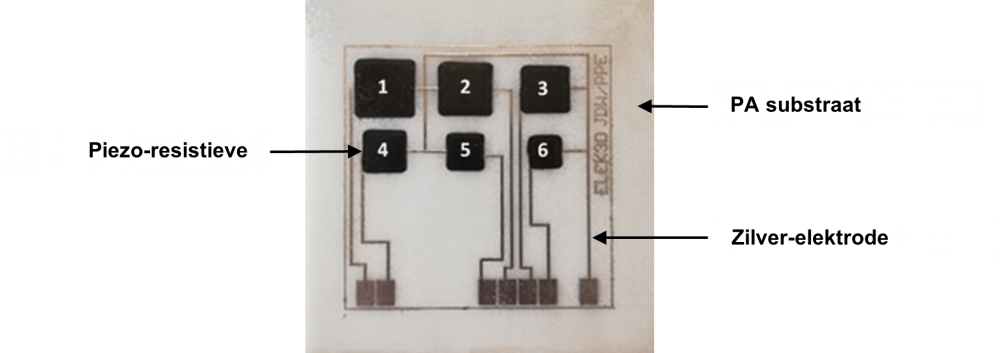

Voor de experimentele analyse worden sensoren geproduceerd die opgebouwd zijn uit geleidende elektroden en piezo-resistieve elementen, zoals afgebeeld in Figuur 1. Eerst worden de geleidende zilver-elektroden geprint (AJ®P) op het vlakke polyamide (PA) substraat, waarna ze gedurende 2 uur gesinterd worden op 150°C om de conductiviteit te verbeteren. De piezo-resistieve drukelementen worden dan bovenop de elektroden geprint door middel van het zeefdrukproces, en uitgehard in een oven van 150°C gedurende 45min. Meerdere sensorafmetingen (1-6) zijn geproduceerd om de invloed van het contactoppervlak te onderzoeken. Verder worden experimenten uitgevoerd om typische sensoreigenschappen zoals sensitiviteit, hysteresis, herhaalbaarheid en stabiliteit te bepalen.

Figuur 1: Piezo-resistieve druksensoren, geprint op PA-substraat doormiddel van zeefdruk en Aerosol Jet® Printing technieken, bestaande uit 6 sensordimensies met een detectiegebied variërend tussen 100mm2 en 25mm2.

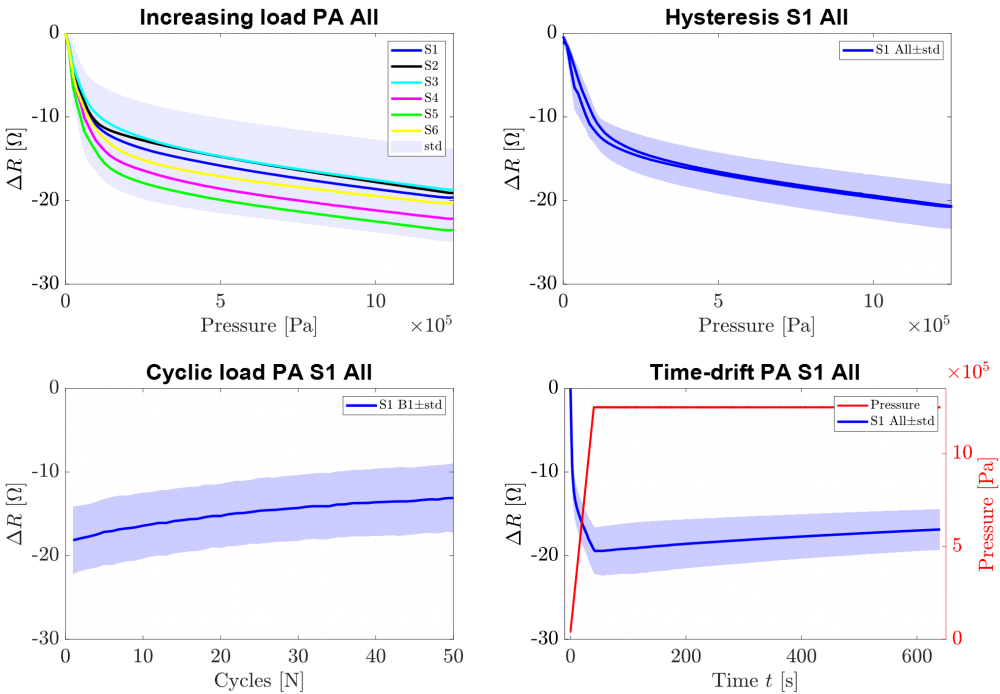

De karakteristieken van de sensor worden bepaald door middel van compressie testen, waarbij de verandering in elektrische weerstand gemeten wordt. Uit deze metingen, weergegeven in Figuur 2, blijkt het piezo-resistieve werkingsprincipe waarbij de weerstand daalt bij toenemende druk. Er kan ook geconcludeerd worden dat de grootte van de sensor geen invloed heeft op zijn gevoeligheid en dat de verandering van weerstand afneemt in functie van zowel de tijd als het aantal compressiecycli. Ook zien we dat de piezo-resistieve sensor een modus heeft met hoge gevoeligheid maar lage betrouwbaarheid, variërend tussen 0 en 0.1MPa, waarbij er ook een kleine mate van hysteresis is. Hiertegenover staat een tweede modus met lage gevoeligheid maar hoge betrouwbaarheid, die varieert tussen 0.1 en 1.25MPa.

Figuur 2: Karakterisatie van de piezo-resistieve sensor op het gebied van toenemende belasting, hysteresis, cyclische belasting en stabiliteit, waarbij de variatie is geplot als blauwe band.

Implementatie van de piezo-resistieve sensor op gekromd substraat

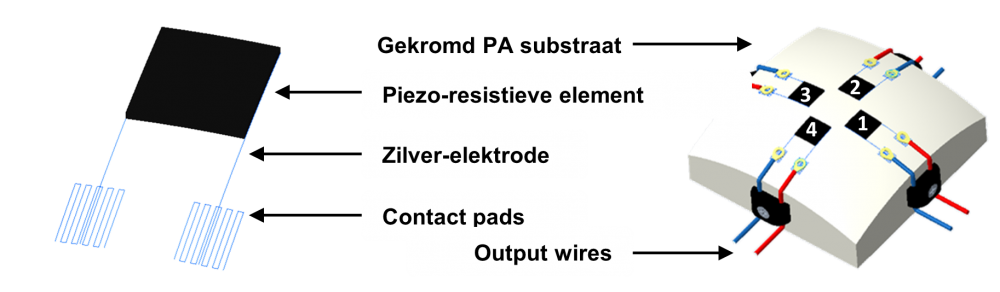

Om te kunnen voldoen aan patiëntspecifieke situaties in de gezondheidsmonitoring moet de sensor geproduceerd worden op vrije-vorm geometrieën, zoals weergegeven in Figuur 3. Hiervoor worden additief vervaardigde PA-substraten gebruikt, geproduceerd door Materialise®. De opbouw van de sensor gebeurt net zoals op het vlakke substraat, maar dan met een licht gewijzigd productieproces. Zo worden de geleidende elektroden nu geprint met de 5-assige Nebula 5X-100s aerosol gebaseerde jet printer, die de voorbije jaren ontwikkeld werd op AML campus de Nayer KUL. De relatief grote afstand van de printkop tot het substraat (±5mm), in combinatie met de 3-assige bewegingen van de printer, maken het mogelijk de inkt betrouwbaar te deponeren op vrije-vorm geometrieën. Ook gebruiken we een aangepast zeefdrukproces waarmee het mogelijk is om op gebogen oppervlakken te printen. Het sinteren van de inkten gebeurt conform aan de productie op het vlakke substraat.

Figuur 3: Piezo-resistieve sensorconfiguratie geprint op vrije-vorm geometrieën, d.m.v. zeefdruk en aerosol gebaseerde jet technieken.

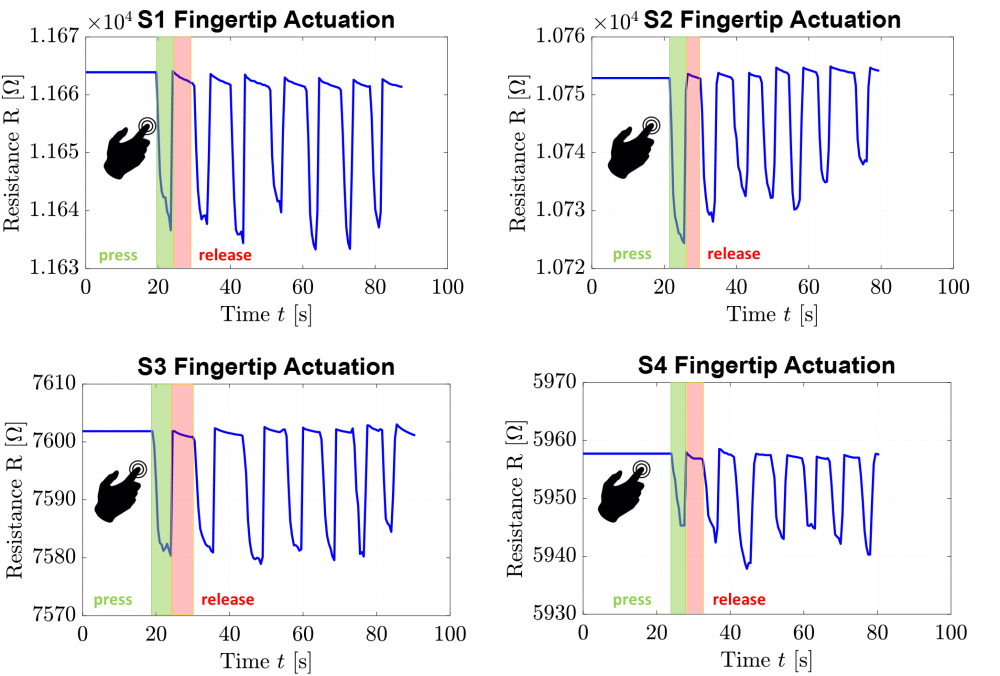

De functionaliteit van de piezo-resistieve druksensor, geprint op de vrije-vorm geometrie, wordt gevalideerd met vingertip-compressie. Uit de resultaten, weergegeven in Figuur 4, kan geconcludeerd worden dat de piezo-resistieve sensor een constante beginweerstand heeft. Wanneer een druk wordt uitgeoefend op het piezo-resistieve materiaal neemt de afstand tussen de geleidende deeltjes in de polymeermatrix af, wat leidt tot een daling van de elektrische weerstand. Bij het wegnemen van de aangelegde druk herstelt de elastische vervorming, samen met de waarde van de elektrische weerstand.

Figuur 4: Cyclische vingertip-compressie van de piezo-resistieve druksensor, geprint op de vrije-vorm geometrie.

Conclusie

In dit onderzoek werd een piezo-resistieve druksensor ontwikkeld op vrije-vorm geometrieën door gebruik te maken van zeefdruk en aerosol jet gebaseerde printtechnieken, met het oog op de ontwikkeling van slimme biomedische instrumenten. Het werk was van cruciaal belang om de prestaties van een eerste prototype te analyseren en verder te ontwikkelen tot een concept voor vrije-vorm geometrieën. Ook is het innovatief op het gebied van productie-integratie, materialen en toepassingsdomeinen voor geprinte druksensoren.

Bibliografie

[1] S. Faraz Hasan, “Springer briefs in elec trical and computer Engineering Emerging Trends in Communication Networks,” 2014.

[2] Y. Khan, A. Thielens, S. Muin, J. Ting, C. Baumbauer, and A. C. Arias, “A New Frontier of Printed Electronics: Flexible Hybrid Electronics,” Advanced Materials, vol. 32, no. 15. Wiley-VCH Verlag, Apr. 01, 2020.

[3] J. S. Chang, A. F. Facchetti, and R. Reuss, “A Circuits and Systems Perspective of Organic/Printed Electronics: Review, Challenges, and Contemporary and Emerging Design Approaches,” IEEE Journal on Emerging and Selected Topics in Circuits and Systems, vol. 7, no. 1, pp. 7–26, Mar. 2017.

[4] S. M. F. Cruz, L. A. Rocha, and J. C. Viana, “Printing Technologies on Flexible Substrates for Printed Electronics,” in Flexible Electronics, InTech, 2018.

[5] B. H. King and M. J. Renn, “Aerosol Jet® Direct Write Printing for Mil-Aero Electronic Applications,” Whitepaper - Optomec, 2008.

[6] M. Hedges and A. B. Marin, “3D Aerosol Jet® Printing - Adding Electronics Functionality to RP/RM,” Whitepaper - Optomec, pp. 14–15, 2012.

[7] S. J. Woo, J. H. Kong, D. G. Kim, and J. M. Kim, “A thin all-elastomeric capacitive pressure sensor array based on micro-contact printed elastic conductors,” Journal of Materials Chemistry C, vol. 2, no. 22, pp. 4415–4422, Jun. 2014.

[8] D. A. Valle-Lopera, A. F. Castaño-Franco, J. Gallego-Londoño, and A. M. Hernández-Valdivieso, “Test and fabrication of piezoresistive sensors for contact pressure measurement,” Revista Facultad de Ingenieria, vol. 2017, no. 82, pp. 47–52, 2017.

[9] S. Lu et al., “Flexible, Print-in-Place 1D-2D Thin-Film Transistors Using Aerosol Jet Printing,” ACS Nano, vol. 13, no. 10, pp. 11263–11272, Oct. 2019.

[10] P. Kopola et al., “Aerosol jet printed grid for ITO-free inverted organic solar cells,” Solar Energy Materials and Solar Cells, vol. 107, pp. 252–258, Dec. 2012.

[11] J. G. Tait et al., “Uniform Aerosol Jet printed polymer lines with 30 μm width for 140 ppi resolution RGB organic light emitting diodes,” Organic Electronics, vol. 22, pp. 40–43, Jul. 2015.

[12] M. A. M. Leenen, V. Arning, H. Thiem, J. Steiger, and R. Anselmann, “Printable electronics: Flexibility for the future,” Physica Status Solidi (A) Applications and Materials Science, vol. 206, no. 4, pp. 588–597, 2009.

[13] D. Raghu and P. Harrop, “RFID Forecasts , Players and Opportunities 2014-2024,” IDTechEX, vol. i, no. October 2013, pp. 2009–2019, 2013.

[14] A. Wadhwa, “Run-time Ink Stability in Pneumatic Aerosol Jet Printing Using a Split Stream Solvent Add Back System,” p. 59, 2015.

[15] Z. Cui, “Printed Electronics: Materials, Technologies and Applications Zheng Cui,” MRS Bulletin, vol. 42, no. 10, pp. 765–766, 2017.

[16] H. Kipphan, Handbook of print media: technologies and production methods. New York: Springer, 2001.

[17] X.-Y. Y. Fei Zhang, Physical Chemistry of Gas-Liquid Interfaces. Amsterdam: Elsevier, 2018.

[18] Y. Xia and G. M. Whitesides, “Soft Lithography,” Angewandte Chemie International Edition, vol. 37, no. 5, pp. 550–575, 1998.

[19] J. Cai, C. Lv, and A. Watanabe, “Laser Direct Writing and Selective Metallization of Metallic Circuits for Integrated Wireless Devices,” ACS Applied Materials and Interfaces, vol. 10, no. 1, pp. 915–924, Jan. 2018.

[20] C. B. Arnold, P. Serra, and A. Piqué, “Laser Direct-Write Techniques for Printing of Complex Materials,” Mrs bulletin •, vol. 32, 2007.

[21] S. Gamerith, A. Klug, H. Scheiber, U. Scherf, E. Moderegger, and E. J. W. List, “Direct ink-jet printing of Ag-Cu nanoparticle and Ag-precursor based electrodes for OFET applications,” Advanced Functional Materials, vol. 17, no. 16, pp. 3111–3118, Nov. 2007.

[22] N. J. Wilkinson, M. A. A. Smith, R. W. Kay, and R. A. Harris, “A review of aerosol jet printing—a non-traditional hybrid process for micro-manufacturing,” International Journal of Advanced Manufacturing Technology, vol. 105, no. 11, pp. 4599–4619, Dec. 2019.

[23] A. Mette, P. L. Richter, M. Hörteis, and S. W. Glunz, “Metal aerosol jet printing for solar cell metallization,” Progress in Photovoltaics: Research and Applications, vol. 15, no. 7, pp. 621–627, Nov. 2007.

[24] L. A. Baldwin et al., “Synthesis of a Two-Component Carbosilane System for the Advanced Manufacturing of Polymer-Derived Ceramics,” Chemistry of Materials, vol. 30, no. 21, pp. 7527–7534, Nov. 2018.

[25] C. Yang, E. Zhou, S. Miyanishi, K. Hashimoto, and K. Tajima, “Preparation of active layers in polymer solar cells by aerosol jet printing,” ACS Applied Materials and Interfaces, vol. 3, no. 10, pp. 4053–4058, Oct. 2011.

[26] E. W. C. Phuah, W. L. Hart, H. Sumer, and P. R. Stoddart, “Patterning of biomaterials by aerosol jet printing: A parametric study,” Bioprinting, vol. 18, Jun. 2020.

[27] R. Salary et al., “Computational Fluid Dynamics Modeling and Online Monitoring of Aerosol Jet Printing Process,” Journal of Manufacturing Science and Engineering, Transactions of the ASME, vol. 139, no. 2, Feb. 2017.

[28] J. M. Hoey, A. Lutfurakhmanov, D. L. Schulz, and I. S. Akhatov, “A review on aerosol-based direct-write and its applications for microelectronics,” Journal of Nanotechnology, 2012.

[29] T. Seifert, E. Sowade, F. Roscher, M. Wiemer, T. Gessner, and R. R. Baumann, “Additive manufacturing technologies compared: Morphology of deposits of silver ink using inkjet and aerosol jet printing,” Industrial and Engineering Chemistry Research, vol. 54, no. 2, pp. 769–779, Jan. 2015.

[30] A. Mahajan, C. D. Frisbie, and L. F. Francis, “Optimization of aerosol jet printing for high-resolution, high-aspect ratio silver lines,” ACS Applied Materials and Interfaces, vol. 5, no. 11, pp. 4856–4864, Jun. 2013.

[31] N. J. Wilkinson, M. A. A. Smith, R. W. Kay, and R. A. Harris, “A review of aerosol jet printing—a non-traditional hybrid process for micro-manufacturing,” International Journal of Advanced Manufacturing Technology, vol. 105, no. 11, pp. 4599–4619, Dec. 2019.

[32] A. Kamyshny, J. Steinke, and S. Magdassi, “Metal-based Inkjet Inks for Printed Electronics,” The Open applied physics journal, 2011.

[33] S. Magdassi and A. Marmur, “Ink jet inks for silk printing,” Pigment & Resin Technology, vol. 28, no. 6, pp. 3–52, 1999.

[34] S. H. Kim, K. Hong, K. H. Lee, and C. D. Frisbie, “Performance and stability of aerosol-jet-printed electrolyte-gated transistors based on poly(3-hexylthiophene),” ACS Applied Materials and Interfaces, vol. 5, no. 14, pp. 6580–6585, Jul. 2013.

[35] D. Alemu, H. Y. Wei, K. C. Ho, and C. W. Chu, “Highly conductive PEDOT:PSS electrode by simple film treatment with methanol for ITO-free polymer solar cells,” Energy and Environmental Science, vol. 5, no. 11, pp. 9662–9671, Nov. 2012.

[36] Y. LI and B. S. ONG, “High mobility conjugated polymer semiconductors for organic thin film transistors,” Cosmos, vol. 05, no. 01, pp. 59–77, May 2009.

[37] M. Hedges and A. B. Marin, “3D Aerosol Jet® Printing - Adding Electronics Functionality to RP/RM,” Whitepaper - Optomec, pp. 14–15, 2012.

[38] T. Blumenthal, V. Fratello, G. Nino, and K. Ritala, “Aerosol Jet® Printing onto 3D and Flexible Substrates,” no. 253.

[39] C. Cao, J. B. Andrews, and A. D. Franklin, “Completely Printed, Flexible, Stable, and Hysteresis-Free Carbon Nanotube Thin-Film Transistors via Aerosol Jet Printing,” Advanced Electronic Materials, vol. 3, no. 5, pp. 1–10, 2017.

[40] Q. Jing, Y. S. Choi, M. Smith, C. Ou, T. Busolo, and S. Kar-Narayan, “Freestanding Functional Structures by Aerosol-Jet Printing for Stretchable Electronics and Sensing Applications,” Advanced Materials Technologies, vol. 4, no. 7, 2019.

[41] S. Agarwala et al., “Wearable Bandage-Based Strain Sensor for Home Healthcare: Combining 3D Aerosol Jet Printing and Laser Sintering,” ACS Sensors, vol. 4, no. 1, pp. 218–226, 2019.

[42] F. Vogeler, W. Verheecke, A. Voet, and H. Valkenaers, “Aerosol Jet ® printed interconnections on extrusion based 3D printed substrates,” 2011.

[43] M. S. Saleh, C. Hu, and R. Panat, “applied sciences and engineering Three-dimensional microarchitected materials and devices using nanoparticle assembly by pointwise spatial printing,” 2017.

[44] M. Smith, Y. S. Choi, C. Boughey, and S. Kar-Narayan, “Controlling and assessing the quality of aerosol jet printed features for large area and flexible electronics,” Flexible and Printed Electronics, vol. 2, no. 1, Mar. 2017.

[45] W. Verheecke, M. van Dyck, F. Vogeler, A. Voet, and H. Valkenaers, “Optimizing Aerosol Jet® Printing of silver interconnects on polyimide film for embedded electronics applications,” in Proceedings of the International Conference of DAAAM Baltic, 2012, pp. 373–379.

[46] G. Chen, Y. Gu, H. Tsang, D. R. Hines, and S. Das, “The Effect of Droplet Sizes on Overspray in Aerosol-Jet Printing,” Advanced Engineering Materials, vol. 20, no. 8, Aug. 2018.

[47] E. B. Secor, “Principles of aerosol jet printing,” Flexible and Printed Electronics, vol. 3, no. 3, 2018.

[48] N. X. Williams, N. Watson, D. Y. Joh, A. Chilkoti, and A. D. Franklin, “Aerosol jet printing of biological inks by ultrasonic delivery,” Biofabrication, vol. 12, no. 2, 2020.

[49] J. B. Lynch, P. D. Spence, D. E. Baker, and T. A. Postlethwaite, “Atmospheric Pressure Plasma Treatment of Polyethylene via a Pulse Dielectric Barrier Discharge: Comparison Using Various Gas Compositions Versus Corona Discharge in Air,” 1999.

[50] V. di Virgilio, S. Bermejo, and L. Castañer, “Wettability increase by ‘corona’ ionization,” Langmuir, vol. 27, no. 15, pp. 9614–9620, Aug. 2011.

[51] P. Ihalainen, A. Määttänen, J. Järnström, D. Tobjörk, R. Österbacka, and J. Peltonen, “Influence of surface properties of coated papers on printed electronics,” in Industrial and Engineering Chemistry Research, May 2012, vol. 51, no. 17, pp. 6025–6036.

[52] A. Roshanghias, M. Krivec, and M. Baumgart, “Sintering strategies for inkjet printed metallic traces in 3D printed electronics,” Flexible and Printed Electronics, vol. 2, no. 4, Dec. 2017.

[53] K. Schuetz, J. Hoerber, and J. Franke, “Selective light sintering of Aerosol-Jet printed silver nanoparticle inks on polymer substrates,” in AIP Conference Proceedings, 2014, vol. 1593, pp. 732–735.

[54] J. Niittynen, R. Abbel, M. Mäntysalo, J. Perelaer, U. S. Schubert, and D. Lupo, “Alternative sintering methods compared to conventional thermal sintering for inkjet printed silver nanoparticle ink,” Thin Solid Films, vol. 556, pp. 452–459, Apr. 2014.

[55] M. Zenou, O. Ermak, A. Saar, and Z. Kotler, “Laser sintering of copper nanoparticles,” Journal of Physics D: Applied Physics, vol. 47, no. 2, Jan. 2014.

[56] B. B. Narakathu et al., “A novel fully printed and flexible capacitive pressure sensor,” 2012.

[57] B. Polzinger, J. Keck, V. Matic, W. Eberhardt, and H. Kück, “D4.1 - Inkjet and Aerosol Jet® Printed Sensors on 2D and 3D Substrates,” pp. 566–569, 2020.

[58] S. Rajala, M. Schouten, G. Krijnen, and S. Tuukkanen, “High Bending-Mode Sensitivity of Printed Piezoelectric Poly(vinylidenefluoride- co-trifluoroethylene) Sensors,” ACS Omega, vol. 3, no. 7, pp. 8067–8073, 2018.

[59] R. Ramalingame et al., “Flexible piezoresistive sensor matrix based on a carbon nanotube PDMS composite for dynamic pressure distribution measurement,” Journal of Sensors and Sensor Systems, vol. 8, no. 1, pp. 1–7, 2019.

[60] Z. Kappassov, J. Antonio Corrales Ramon, V. Perdereau, and J.-A. Corrales, “Tactile sensing in dexterous robot hands-Review,” Robotics and Autonomous Systems, vol. 74, pp. 195–220, 2015.

[61] M. Amjadi, K. U. Kyung, I. Park, and M. Sitti, “Stretchable, Skin-Mountable, and Wearable Strain Sensors and Their Potential Applications: A Review,” Advanced Functional Materials, vol. 26, no. 11. Wiley-VCH Verlag, pp. 1678–1698, Mar. 15, 2016.

[62] L. Wang, T. Ding, and P. Wang, “Thin flexible pressure sensor array based on carbon black/silicone rubber nanocomposite,” IEEE Sensors Journal, vol. 9, no. 9, pp. 1130–1135, Sep. 2009.

[63] X. W. Zhang, Y. Pan, Q. Zheng, and X. S. Yi, “Time dependence of piezoresistance for the conductor-filled polymer composites,” Journal of Polymer Science, Part B: Polymer Physics, vol. 38, no. 21, pp. 2739–2749, 2000.

[64] M. Kalantari, J. Dargahi, J. Kövecses, M. G. Mardasi, and S. Nouri, “A new approach for modeling piezoresistive force sensors based on semiconductive polymer composites,” IEEE/ASME Transactions on Mechatronics, vol. 17, no. 3, pp. 572–581, 2012.

[65] S. S. Kumar and B. D. Pant, “Design principles and considerations for the ‘ideal’ silicon piezoresistive pressure sensor: A focused review,” Microsystem Technologies, vol. 20, no. 7, pp. 1213–1247, 2014.

[66] S. Wu, “Phase structure and adhesion in polymer blends: A criterion for rubber toughening,” Polymer, vol. 26, no. 12, pp. 1855–1863, 1985.

[67] J. Ahmad, H. Andersson, and J. Sidén, “Screen-Printed Piezoresistive Sensors for Monitoring Pressure Distribution in Wheelchair,” IEEE Sensors Journal, vol. 19, no. 6, pp. 2055–2063, Mar. 2019.

[68] M. Hedges and A. B. Marin, “3D Aerosol Jet® Printing - Adding Electronics Functionality to RP/RM,” WHITEPAPER - Optomec, pp. 14–15, 2012.

[69] S. I. Yaniger, “Force Sensing resistorsTM a review of the technology,” in Electro International, ELECTR 1991 - Conference Record, 1991, pp. 666–668.

[70] S. Khan, W. Dang, L. Lorenzelli, and R. Dahiya, “Flexible Pressure Sensors Based on Screen-Printed P(VDF-TrFE) and P(VDF-TrFE)/MWCNTs,” IEEE Transactions on Semiconductor Manufacturing, vol. 28, no. 4, pp. 486–493, 2015.

[71] J. S. Kim and G. W. Kim, “Hysteresis compensation of piezoresistive carbon nanotube/polydimethylsiloxane composite-based force sensors,” Sensors (Switzerland), vol. 17, no. 2, Jan. 2017.

[72] H. Montazerian, A. Dalili, A. S. Milani, and M. Hoorfar, “Piezoresistive sensing in chopped carbon fiber embedded PDMS yarns,” Composites Part B: Engineering, vol. 164, no. March 2018, pp. 648–658, 2019.

[73] S. LLC., “FSR 101 Force Sensing Resistor Theory and Applications,” pp. 1–15, 2017.

[74] J. A. Paulsen, M. Renn, K. Christenson, and R. Plourde, “Printing conformal electronics on 3D structures with aerosol jet technology,” FIIW 2012 - 2012 Future of Instrumentation International Workshop Proceedings, pp. 47–50, 2012.

[75] S. Peeters and T. Deprince, “Optimalisatie en validatie van een own-built aerosol gebaseerde printer,” 2017.