Lasers, de underdog van de maakindustrie

- WardLenaerts

Zijn er nog pijnpunten te vinden in onze hoog-geautomatiseerde en steeds verder evoluerende metaalbewerkingsindustrie? Eén van de belangrijkste stappen in de vervaardiging van cyclisch belaste machineonderdelen is het aanbrengen van een harde oppervlaktelaag om slijtage tot een minimum te brengen. Bestaande methodes hebben nood aan verschillende machines die de productietijd verhogen en vereisen een erg kostelijke finale bewerking.

In onze thesis worden nieuwe modellen ontwikkeld, gesimuleerd en gevalideerd die ons in staat stellen om bepaalde tandwielen van een Formula Student racewagen te harden door gebruik te maken van lasers. De ontwikkelde modellen zijn toepasbaar op alle soorten machineonderdelen.

![Scriptieprijs-TyskensBart[1]](/sites/default/files/scriptie-migrate/thesis/7685/776163f8-7395-48d0-badd-7ad27fcc71b4.jpeg)

Wat is laserharden?

Het harden van staal zorgt ervoor dat een machineonderdeel plaatselijk een verhoogde sterkte en slijtvastheid bereikt. Een nadeel hiervan is het feit dat het materiaal plaatselijk ook brozer wordt, er moet dus voorzichtig een optimale dikte van de geharde laag gekozen worden. Het harden zelf kan op verschillende manieren gedaan worden, de meest gebruikelijke methode is opwarming via een oven en in een erg korte tijd terug afkoelen van het materiaal via een koelmedium (olie, water, …) opdat er faseveranderingen en zo een andere kristalstructuur van het staal optreedt.

Een gunstig alternatief voor de ovens en koelmedia is het gebruik van een laser als hittebron. Door de laserspot op het werkstuk te laten inslaan zal het staal lokaal opwarmen. Zodra de laserspot wordt weggehaald zal het materiaal ook snel terug afkoelen net omdat het omliggende materiaal nog koel is en zo de warmte kan onttrekken. Het werkstuk zelf dient dus als koelmedium. Door de verschillende parameters in het proces (vermogen, vorm laserspot, translatiesnelheden, …) juist te kiezen kunnen de beoogde hardheidswaarden worden bereikt.

Waarom veranderen van methode?

Het grootste voordeel van laserharden ten opzichte van traditionele methodes is dat de vervaardiging van een machineonderdeel van ruw materiaal tot afgewerkt product op één machine kan worden uitgevoerd, de laser kan gemakkelijk worden geïntegreerd op een draai- of freesbank. Bij andere methodes wordt het onderdeel na het vormgeven typisch uit machine A gehaald, gehard op machine B en nabewerkt op machine C. Laserharden kan op deze manier enorm veel logistiek, productietijd en -kosten besparen zonder te moeten inboeten op performantie.

Het lokaal toevoegen van warmte aan het onderdeel brengt ook als voordeel mee dat enkel de regio’s die gehard moeten worden ook gehard worden. In een oven is het namelijk onmogelijk om te voorkomen dat bepaalde delen van het onderdeel niet zouden opwarmen. Het grote gevolg hiervan is dat de totale vervormingen in het werkstuk via laserharden geminimaliseerd zullen worden aangezien deze ontstaan door thermische cycli, voornamelijk snelle afkoeling, die het materiaal ondervindt. In traditionele hardingsprocessen worden de onderdelen typisch geslepen na harden om het werkstuk terug binnen de nodige toleranties te krijgen. Slijpen is een enorm dure bewerkingsstap omdat verspanen van gehard staal erg moeilijk is en de toleranties erg kritisch zijn. Mits het laserhardingsproces geoptimaliseerd wordt is deze stap niet meer nodig.

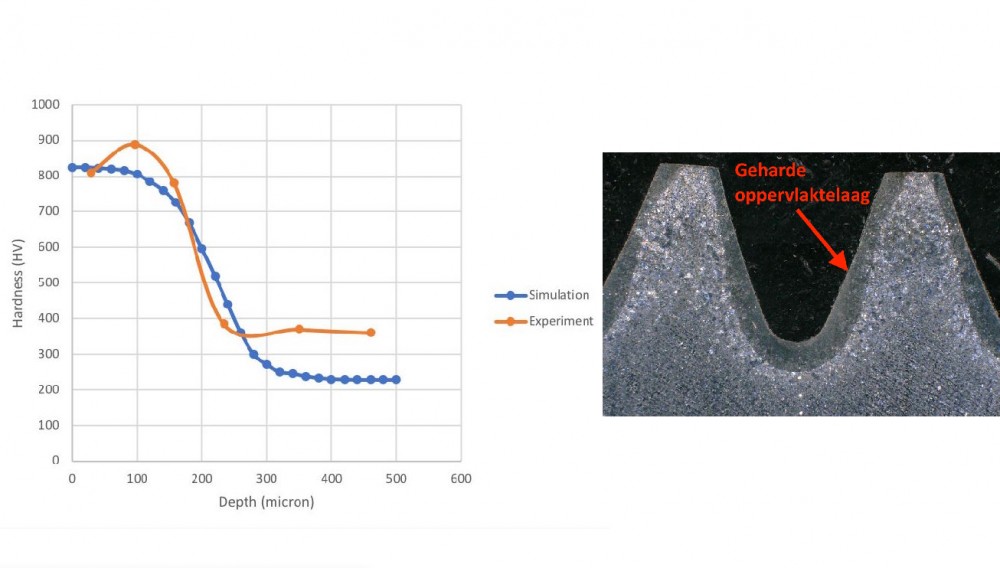

De vooropgestelde hardheidswaarden voor het tandwiel werden bereikt door warmtemodellen waarbij de laserspot als warmtebron wordt gesimuleerd. Deze simulaties worden dan gekoppeld aan een faseveranderingsmodel om te achterhalen waar zich welke fase of kristalstructuur en dus hardheid van het staal vormt. De simulaties werden vervolgens gevalideerd op een zelfontwikkelde opstelling met erg goede resultaten tot gevolg.

Door de complexe geometrie van de onderzochte tandwielen is het onmogelijk deze te slijpen en werden de tandwielen daarom na het traditioneel harden in de tandwielkast geplaatst. Het logische gevolg hiervan is dat de tandwielen niet voldoen aan de toleranties en hierdoor de vooropgestelde levensduur niet kon worden bereikt. Na laserharden van de tandwielen zijn de toleranties opgemeten en is er opgemerkt dat er, mits kleine aanpassingen, tandwielen die wel voldoen aan de beoogde levensduur geproduceerd kunnen worden via de nieuwe hardingsmethode.

Wat maakt de ontwikkelde methodes uniek?

In de sectoren waar laserharden al wordt toegepast (bv. Daimler) maakt men gebruik van een closed-loop systeem waarbij de oppervlaktetemperatuur wordt gebruikt om alle parameters te regelen. Het grote nadeel hiervan is dat er veel trial-and-error nodig is om de juiste hardingsdieptes te bekomen en er weinig inzage is in hoe de hardheden tot stand komen. Door de ontwikkelde modellen, die geen gebruik maken van een regellus, te gebruiken weten we welke delen van het materiaal welke thermische cycli doormaken en kunnen er goede conclusies gemaakt worden hoe de hardheden, residuële spanningen en vervormingen tot stand komen. Deze parameters kunnen naar elkaar worden geoptimaliseerd om zo een zo hoog mogelijke levensduur te bekomen.

Voorheen was het ook onmogelijk om bepaalde staalsoorten (<0.2 wt. %C) te laserharden. In dit onderzoek is er een hybride methode ontwikkeld dat het mogelijk maakt alle soorten staal en dus alle soorten onderdelen te laserharden door een koolstof diffusie stap te combineren met laserharden.

Besluit

Uit de validatie van de modellen blijkt dat de realiteit erg nauwkeurig nagebootst kan worden. De ontwikkelde modellen zijn erg breed toepasbaar en kunnen aan alle onderdelen waar een lokale of volledige oppervlaktelaag gewenst is (tandwielen, nokkenassen, krukassen, …) worden aangepast. Door de enorme reductie in productiekost, enerzijds door de reductie in productietijd maar ook door het overslaan van het slijpen, gaat deze hardingsmethode zeker zijn plaats winnen in de industrie.

Bibliografie

Akpolat, A. (2018). Effects of asymmetric cutter tip radii on gear

tooth root bending stress. https://gearsolutions.com/features/

effects-of-asymmetric-cutter-tip-radii-on-gear-tooth-root-bending-stress/ .

Altergott, W. and Patel, P. (1982). Spur gear laser surface hardening. MM&T Program , 81:1–120.

AsTheGearTurns (2014). Helixdeviation. http://asthegearturns.com/2014/11/03/

lead-variation-wobble/ .

Aune, P. A. (2016). a four wheel drive system for a formula style electric racecar.

Ayers, G. H. (2003). Cylindrical Thermal Contact Conductance . PhD thesis, Texas A&M University.

Bergström, D. (2008). The Absorption of Laser Light by Rough Metal Surfaces . PhD thesis, Lule

University of Technology.

Boardman, B. (1990). Fatigue resistance of steels. ASM Handbook: Properties and Selection,

Irons, Steels and High-Performance Alloys , 1:673–688.

Boiadjiev, I., Witzig, J., Tobie, T., and Stahl, K. (2015). Tooth flank fracture - basic principles

and calculation model for a sub-surface-initiated fatigue failure mode of case-hardened gears.

https://www.geartechnology.com/articles/0815/Tooth_Flank_Fracture_-_Bas…

Principles_and_Calculation_Model_for_a_Sub-Surface-Initiated_Fatigue_

Failure_Mode_of_Case-Hardened_Gears/ .

Bouquet, J. (2016). Reducing lead time and increasing flexibility in high precision manufacturing .

PhD thesis, KU Leuven, Celestijnenlaan 300B box 2402, B-3001 Heverlee, Belgium.

Brog, J. P., Chanez, C. L., Crochet, A., and Fromm, K. M. (2013). Polymorphism, what it is and how

to identify it: a systematic review.

Canale, L. C. F., Mesquita, R. A., and Totten, G. E. (2008). Failure Analysis of Heat Treated Steel

Components . ASM International.

Chitta, S. (2012). Elastohydrodynamic lubrication in spur and helical gear contacts . PhD thesis,

KTH Industrial Engineering and Management Machine Design.

Choudhury, A. K. R. (2014). Principles of Colour and Appearance Measurement . WP.

Colombier, J., Bhuyan, M., Kumar, V., and Somayaji, M. (2017). 3D Nano-Fabrication using controlled

Bessel-Glass interaction in ultra-fast modes . PhD thesis, Université de Lyon, UniversitÃ

© Jean Monnet, 10 Rue Trefilerie, 42100 Saint Etienne, France.

Corporation, E. (2011). Understanding spur gear life, trsm0913.

http://www.consolidatedtruck.com/wp-content/uploads/2016/04/

Transmission-Gear-Wear-Explained.pdf .

Costa Rodrigues, G., Vanhove, H., and Duflou, J. (2014). Direct diode lasers for industrial laser cutting:

A performance comparison with conventional fiber and co2 technologies. Physics Procedia ,

56:901–908.

Cvetkovski, K., Ahlström, J., and Karlsson, B. (2012). Influence of short heat pulses on properties

of martensite in medium carbon steels. Materials Science & Engineering A , 561:321–328.

DNV 41.2 (2015). Calculation of Gear Rating for Marine Transmissions. Standard, Det Norske

Vertias, Høvik.

Duflou, J., Vanhove, H., and Rodrigues, G. C. (2014). Direct diode lasers for industrial cutting

: A performance comparison with conventional fiber and co2 technologies. Physics Procedia ,

56:901–908.

Edge, E. (2021). Gear pitting and lubrication. https://www.engineersedge.com/gears/gear_

pitting_lubrication.htm .

EpilogLaser (2014). Yag laser vs. co2 lasers. http://support.epiloglaser.com/article/

8205/42827/yag-vs-co2-lasers .

Eritenel, T. (2019). Gear tooth bending stress. https://drivetrainhub.com/notebooks/

gears/strength/Chapter%202%20-%20Root%20Stress.html .

FailureAtlas (2020). Abrasive wear - gear failures. https://onyxinsight.com/

wind-turbine-failures-encyclopedia/gear-failures/abrasive-wear/ .

Fernandes, P. J. L. and McDulling, C. (1997). Surface contact fatigue failures in gears. Engineering

failure analysis , 4(2).

Flodin, A. (2000). Wear of spur and helical gears . PhD thesis, KTH Royal Institute of Technology.

Föll, H. (2019). Diffusion in iron.

Genel, K. (2005). Estimation method for the fatigue limit of case hardened steels. Surface and

Coatings Technology , 194(1).

Ghewade, D. V., Nagarale, S. S., and Pandav, A. N. (2016). Heat Generation Analysis and its

Reduction in Meshing Gears . PhD thesis, Department of Mechanical, Maharashtra, India.

Giorleo, L. and Semeraro, Q. (2010). Modelling of back tempering in laser hardening. The International

Journal of Advanced Manufacturing Technology , 54:969–977.

Glaeser, W. A. and Shaffer, S. J. (1996). Contact Fatigue . ASM, Battelle.

Gopsill, J. A. (n.d.). Design & manufacture 2. https://jamesgopsill.github.io/

MechanismDesign/ .

Grum, J. (2004a). 6 laser surface hardening.

Grum, J. (2004b). Handbook of metallurgical process design . Marcel Dekker, New York.

Grum, J. (2007). Comparison of different techniques of laser surface hardening. Journal of achievements

in Materials and Manufacturing engineering , 24(1).

Hamza, M. (2020). Tempering steel proces. https://materials-today.com/

tempering-steel-process/ .

Herring, D. H. (2005). A discussion of retained austenite. Industrial Heating Magazine , pages

14–16.

Herring, D. H. (2012). Quench cracking. https://www.industrialheating.com/articles/

90314-quench-cracking .

Hosseini, S. R. E. and Zhuguo, L. (2016). Pack carburizing: Characteristics, microstructure, and

modeling. Encyclopedia of Iron, Steel, and Their Alloys , pages 1–24.

IndustrialLaserSolutions (2010). Laser hardening heats up. https://www.industrial-lasers.

com/surface-treatment/article/16485093/laser-hardening-heats-up .

International Organization for Standardization (2007). Calculation of load capacity of spur and

helical gears – part 1: Basic principles, introduction and general influence factors. Standard,

International Organization for Standardization, Geneva, CH.

International Organization for Standardization (2014). Metallische werkstoffe - umwertÃ. ng von

hÃ. rtewerten. Standard, International Organization for Standardization, Geneva, CH.

Kiefer, D., Simon, N., Beckmann, F., Wilde, F., and Gibmeier, J. (2021a). Real-time stress evolution

during laser surface line hardening at varying maximum surface temperatures using synchroton

x-ray diffraction. Optics and Laser Technology , 140(1).

Kiefer, D., Simon, N., Beckmann, F., Wilde, F., and Gibmeier, J. (2021b). Real-time stress evolution

during laser surface line hardening at varying maximum surface temperatures using synchrotron

x-ray diffraction. Optics & Laser Technology , 140(39).

KISSsoft (2020). Kisssoft release 2020 user manual. https://old.kisssoft.ag/Manual/en/

index.htm .

Klenam, D. E. P. (2012). Effect of temperature and carbonaceous environment on the fatigue

behaviour of AISI 316L austenitic stainless steel . PhD thesis, University of the Witwatersrand.

Kohara-Gear-Industry (n.d.). Pitchlinedeviation. https://khkgears.net/new/gear_

knowledge/gear_technical_reference/accuracy_of_gears.html .

Komanduri, R. and Hou, Z. B. (2001). Thermal analysis of the laser surface transformation hardening

process. International Journal of Heat and Mass Transfer , 44:2845–2862.

Kren, L. (2007). Recognizing gear failures. https://www.machinedesign.com/news/article/

21816731/recognizing-gear-failures .

Kruth, J. P. and Bleys, P. (2000). Measuring residual stress caused by Wire EDM of tool steel . PhD

thesis, KU Leuven, Dept. of Mechanical Engineering.

Kruth, J. P., Van Elsen, M., Baelmans, M., and Mercelis, P. (2007). Solutions for modelling moving

heat sources in a semi-infinite medium and applications to laser material processing. International

Journal of Heat and Mass Transfer , 50:4872–4882.

Li, X., Ma, X., Subramanian, S., Shang, C., and Misra, R. (2014). Influence of prior austenite grain

size on martensite austenite constituent and toughness in the heat affected zone of 700mpa

high strength linepipe steel. Materials Science and Engineering: A , 616:141–147.

Lindell, G. D. (2004). Reducing distortion in heat-treated gears. https://gearsolutions.com/

features/reducing-distortion-in-heat-treated-gears/ .

MachineMFG (n.d.). How does the laser defocus affect the beam

quality and welding effect? https://www.machinemfg.com/

how-does-the-laser-defocus-affect-the-beam-quality-and-welding-effect/ .

MacKenzie, D. S. (2019). Getting back to basics with tempering. GEAR Solutions .

Mao, K. and Hooke, C. J. (2009). Friction and wear behaviour of acetyl and nylon gears.

Martinez, S., Tabernero, L., Lamikiz, A., and Ulkar, E. (2011). Laser hardening process with 2d

scanning optics. Physics Procedia , 39.

Meijer, J. and Van Sprang, I. (1991). Optimization of Laser Beam Transformation Hardening by

One Single Parameter . PhD thesis, University of Twente/Netherlands.

Milojevic, M. (2013). Optimization of transverse load factor of helical and spur gears using genetic

algorithm. Applied Mathematics & Information Sciences , 7:1323–1331.

Neelam (2000). Pack carb 1500.

Oosterlinck, M. and Steenberghen, C. (2018). Optimal path planning and closed loop control for

scanning laser hardening . PhD thesis, KU Leuven, Andreas Vesaliusstraat 13, 3000 Leuven,

Belgium.

Pandey, A. (2015). Disk laser. https://pt.slideshare.net/ankit_pandey/disk-laser/5?

smtNoRedir=1 .

Paschotta, R. (2017). Gaussian beams. https://www.rp-photonics.com/gaussian_beams .

Physics and Radio-Electronics (2015). Nd:yag laser. https://www.

physics-and-radio-electronics.com/physics/laser/ndyaglaser.html .

Rindby, A. C. A. and Sahlin, A. (2012). Compilation and Validation of Heat Transfer Coefficients of

Quenching Oils . PhD thesis, Chalmers University of Technology.

RP Photonics Encyclopedia (2018). Beam parameter product. RP Photonics Encyclopedia .

Schultz, C. D. (2004). Introduction to gear design. http://bdtechconcepts.com/portfolio/

gear_design/design-How-Should-They-Be-Made-.html .

Schwab, T. (2021). How the crystal structure of carbon-steel

changes during tempering. https://calfdm.com/2021/02/13/

how-the-crystal-structure-of-carbon-steel-changes-during-tempering/ .

Semrock (n.d.). Laser damage treshold. https://www.semrock.com/

laser-damage-threshold.aspx .

Shimizu, S. (2012). A new life theory for rolling bearings - by linkage between rolling contact fatigue

and structural fatigue. Tribology Transactions , 55(5).

Stahl, K., Hein, M., and Tobie, T. (2018). Calculation of tooth

flank fracture load capacity. https://gearsolutions.com/features/

calculation-of-tooth-flank-fracture-load-capacity-2/ .

Steel, O. S. (2016). 16mncr5 gear steel carburizing steel. https:

//www.otaisteel.com/products/bearing-steel-and-gear-steel/

16mncr5-steel-1-7131-carburizing-steelgearing-steel-round-bar-din-17210/ .

Steiger, R., Ritsch-Marte, M., and Bernet, S. (2013). Mapping of phase singularities with spiral

phase contrast microscopy. Optics Express , 21(14).

tec science (2018). Profile shift of involute gears. Available at https://www.tec-science.

com/mechanical-power-transmission/involute-gear/profile-shift/ . visited:

2021/02/18.

Tobie, T., Hein, M., and Stahl, K. (2018). Calculation of tooth

flank fracture load capacity. https://gearsolutions.com/features/

calculation-of-tooth-flank-fracture-load-capacity-2/ .

Tobie, T., Oster, P., and Höhn (2005). Systematic investigations on the influence of case depth on

the pitting and bending strength of case carburized gears. https://www.geartechnology.

com/issues/0705x/hohn.pdf .

Totten, G. (2006). Steel heat treatment: equipment and process design. CRC press .

Totten, G. E., Narazaki, M., Blackwood, R. R., and Jarvis, L. M. (2002). Failures Related to Heat

Treating Operations . ASM.

Trumpf (2017). Spatarm lassen met straalvormingstechnologie. https://

www.trumpf.com/nl_NL/oplossingen/toepassingen/laserstraallassen/

spatarm-lassen-met-straalvormingstechnologie/ .

Van Den Bergh, D. and Van Assche, L. (2018). Design of a gearbox with focus on profile modifications

for a 4wd formula student car.

Wei, J., Sun, W., and Wang, L. (2011). Effects of flank deviation on load distributions for helical

gear. Journal of Mechanical Science and Technology , pages 1781–1789.

Winter, H. and Plewe, H. J. (1982). Calculation of slow speed wear of lubricated gears.

Forschungsstelle fur Zahnrader und getriebebau , 1.

Wittel, H., Muhs, D., Jannasch, D., and Voß iek, J. (2016). Roloff-Matek machineonderdelen,

theorieboek . Academic Service.

Xia, H. and Majumdar, P. (2007). A green’s function model for the analysis of laser heating of

materials. Applied Mathematical Modelling , 31:1186–1200.

Yamagata, H. (2005). The crankshaft. In Yamagata, H., editor, The Science and Technology of

Materials in Automotive Engines , pages 165–206. Woodhead Publishing.

YenaEngineering (2019). Practical effects of different types of heat treatment on steel. https:

//yenaengineering.nl/effects-different-type-heat-treatment-on-steel/ .

Zhang, L., Rong, Y. M., Purushothaman, and Kang, J. (2007). Microstructure and property predicitons

by using a heat-treatment planning system, cht-q/t. ASM Heat Treating Society Conference ,

24.